Когда говорят о производстве, большинство сразу представляют огромные заводы и сложные машины. На деле же всё начинается с того, как организованы отдельные процессы – от поступления сырья до упаковки готовой продукции. Если каждый этап работает чётко, время и деньги тратятся минимум. В этой статье разберём, какие бывают процессы, где обычно «залипают» узкие места и что делать, чтобы всё шло как по маслу.

В машиностроении и других отраслях обычно выделяют три группы: непрерывные, пакетные и единичные. Непрерывные – это, например, металлургия: материал постоянно проходит через печи и ленты. Пакетные – когда выпускают определённое количество изделий, а потом переходят к следующей партии, как в автосборке. Единичные – это небольшие сроки, когда каждое изделие уникально, например, прототипы. Понимание, к какой группе относится ваш завод, помогает выбрать правильные инструменты контроля и планирования.

Первый совет – фиксировать каждый шаг. Это звучит банально, но без точного описания трудно понять, где теряется время. В статье «Виды контроля качества: современные методы для производства» мы говорим о простых чек‑листах, которые можно внедрять сразу. Второй шаг – измерять. KPI, такие как время цикла, уровень брака и процент выполнения плана, дают реальное представление о работе. Третий – автоматизировать рутину. Если у вас уже есть цифровые двойники (см. «Моделирование в машиностроении: зачем нужно и как меняет индустрию»), можно настроить систему, которая будет автоматически сигнализировать о отклонениях.

Не забывайте про обучающие программы. В статье «Производственная безопасность: состав, требования и пошаговый чек‑лист» рассказывается, как простые инструктажи повышают безопасность и снижают простои. Поделитесь опытом с командой, устраивайте мини‑вебинары, где каждый может предложить свое улучшение. Часто идеи приходят от тех, кто работает на линии каждый день.

Наконец, проверяйте результаты. После внедрения изменения запустите тестовый период, соберите данные и сравните с базой. Если метрики улучшились – фиксируйте новый процесс как стандарт. Если нет – анализируйте, где ошиблись, и корректируйте. Такой циклический подход к управлению процессами делает завод гибким и готовым к изменениям рынка.

Промышленное производство - это не только станки и заводы. Это сложная система из технологий, людей, логистики, норм и энергии. Что именно в неё входит и почему это важно - разбираем по компонентам.

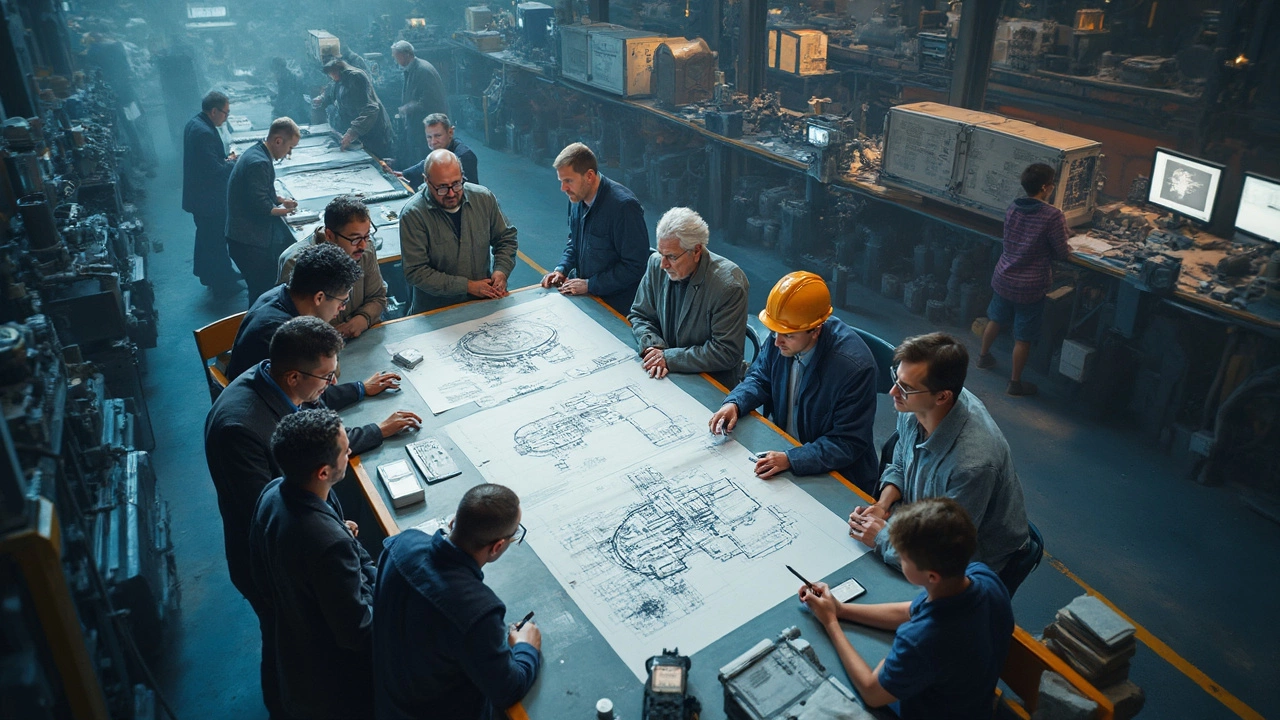

Производственный процесс состоит из множества компонентов, однако ключевыми среди них являются три основных: планирование, производство и контроль качества. Эти процессы играют решающую роль в эффективности предприятия и напрямую влияют на его конкурентоспособность на рынке. Разумеется, инновации в машиностроении и производстве способствуют оптимизации каждого из этих процессов. Сегодня мы рассмотрим их особенности и дадим практические советы для улучшения производственной деятельности.