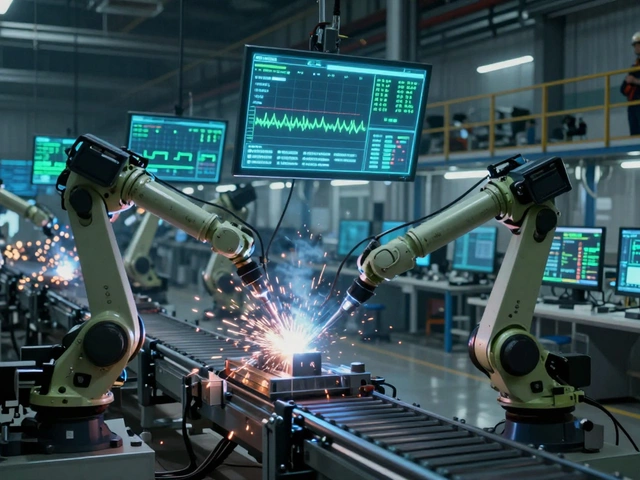

Вы когда-нибудь видели завод, где роботы сами выбирают детали, машины предсказывают, когда сломаются, а менеджер с планшетом видит, сколько продукции сделано за последние 10 минут - прямо на экране? Это не фантастика. Это уже реальность на многих заводах. Такой переход и называется цифровизацией производства. Это не просто установка новых машин. Это полная перестройка того, как работает завод: от закупки сырья до отправки готового товара клиенту.

Цифровизация производства - это не про роботов

Многие думают, что цифровизация - это когда на производстве появляются роботы-манипуляторы. Но это лишь один кусочек пазла. Главное - это данные. Каждая машина, каждый датчик, каждый транспортный контейнер теперь собирает информацию: температуру, вибрацию, скорость, расход энергии, количество брака. Эти данные собираются в реальном времени, анализируются и сразу же используются для принятия решений.

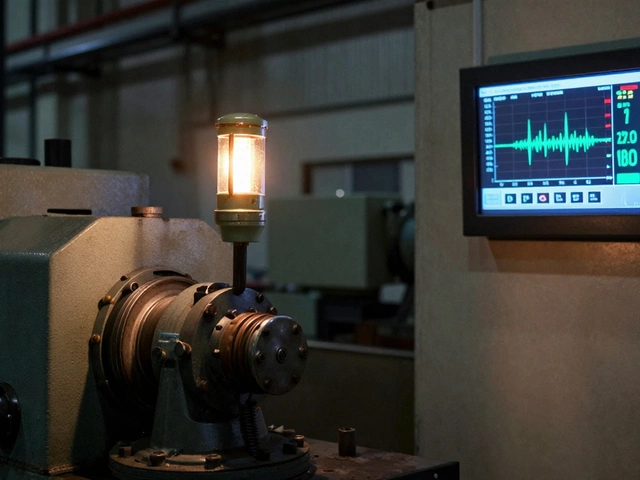

Раньше, если станок начал вибрировать сильнее, его могли остановить только после поломки. Сейчас датчики фиксируют изменения вибрации за час до сбоя. Система автоматически предлагает заменить подшипник, и оператор получает уведомление на телефон. Это не просто экономия времени - это снижение простоев на 30-50% на заводах, где уже внедрили такие системы.

Как это работает на практике

Представьте цех по производству автомобильных деталей. Там установлены 47 станков. Раньше каждый день техник ходил по цеху, записывал показания на бумажку, потом вносил в таблицу. Через неделю он видел, что станок №15 выдает на 8% больше брака. Но к тому моменту уже было сделано 12 тысяч плохих деталей.

Сейчас всё иначе. Каждый станок отправляет данные в облачную систему. Алгоритмы анализируют параметры: температура охлаждения, давление в гидравлике, время цикла. Как только показатели начинают отклоняться от нормы - система автоматически создает заявку на обслуживание и отправляет её мастеру. При этом менеджер видит, что за последние 3 часа брак вырос на 12%, и сразу понимает - проблема не в станке, а в новой партии металла. Он останавливает подачу сырья, вызывает лабораторию, и до того, как появится вторая бракованная деталь, проблема уже решена.

Такие системы называют умными заводами или индустрией 4.0. Они не просто автоматизируют задачи - они учатся на данных и адаптируются. Это как если бы завод сам знал, когда ему нужно больше энергии, когда лучше остановиться, и где именно копать, чтобы снизить издержки.

Что меняется внутри компании

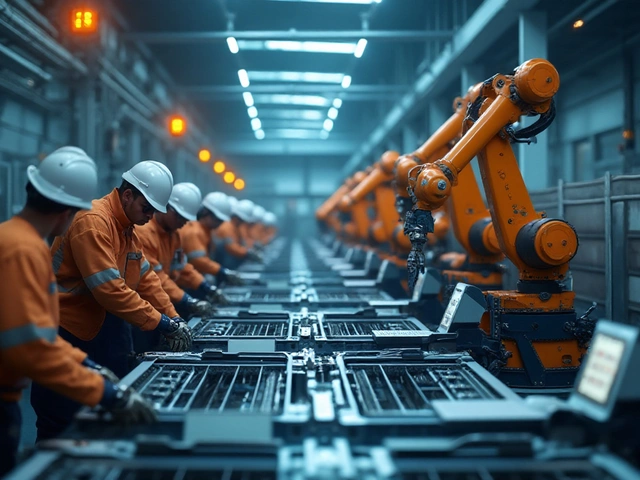

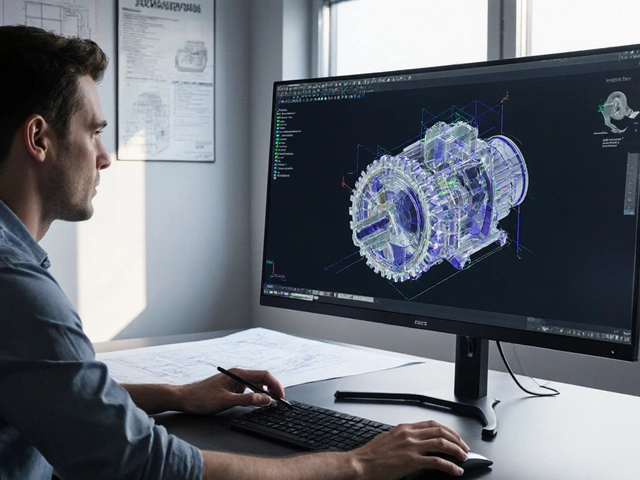

Цифровизация - это не только про технику. Она меняет людей. Инженеры больше не сидят за чертежами. Они работают с аналитическими панелями, смотрят, как ведет себя производство в реальном времени, и ищут точки роста. Операторы станков теперь учатся читать графики, понимать, что значит «отклонение на 3%», и решать, когда нужно вмешаться.

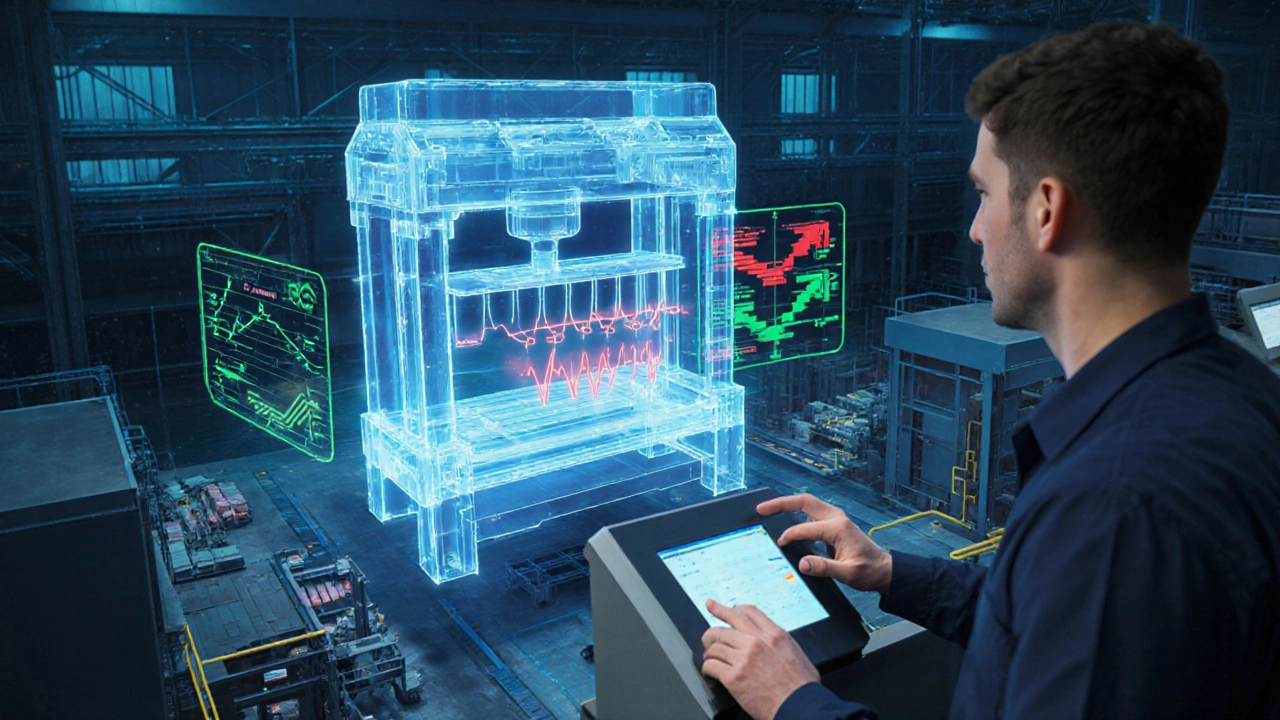

На заводах, где цифровизация прошла глубоко, появляются новые роли: дата-инженеры, специалисты по интеграции систем, операторы цифровых двойников. Это люди, которые связывают физический завод с его цифровой копией - так называемым цифровым двойником. Это виртуальная копия всего производства, которая работает в реальном времени. В ней можно смоделировать, что произойдет, если увеличить скорость линии на 15%, или если заменить один материал на другой - без остановки реального производства.

Такие модели уже используются на заводах Siemens, General Electric и даже на небольших российских предприятиях. Например, на одном из заводов в Твери цифровой двойник помог сократить время запуска новой линии с 6 недель до 9 дней. Почему? Потому что все настройки, тесты, проверки провели в виртуальной среде - и только потом запустили реальное оборудование.

Что нужно, чтобы начать

Начинать цифровизацию не обязательно с миллиардных инвестиций. Многие заводы начинают с малого - с одного датчика на самом проблемном станке. Например, если у вас постоянно ломается пресс, поставьте на него датчик вибрации и подключите его к бесплатному облачному сервису. Через месяц вы увидите, что поломки случаются всегда после 18:00, когда температура в цехе падает. Оказывается, металл становится хрупче. Вы меняете режим охлаждения - и поломки исчезают. Это и есть цифровизация - шаг за шагом, с конкретной выгодой.

Вот что реально нужно для старта:

- Определите одну ключевую проблему: простои, брак, перерасход энергии, задержки поставок.

- Выберите один станок или участок, где эта проблема проявляется сильнее всего.

- Установите 2-3 датчика (температура, вибрация, давление - это самые простые и дешёвые).

- Подключите их к бесплатному или недорогому ПО для сбора данных (например, Node-RED, Grafana, или российские аналоги вроде «Системы управления производством» от «Ростеха»).

- Смотрите на данные 2-3 недели. Найдите закономерности.

- Сделайте одну корректировку - и измерьте результат.

Большинство заводов, которые начали так, уже через полгода видят снижение брака на 15-25%, рост производительности на 10-20% и сокращение затрат на ремонт на 30%.

Чего не стоит делать

Ошибки, которые чаще всего совершают при цифровизации:

- Покупают «умные» машины, но не подключают их к единой системе. Данные остаются в «островах» - и ничего не анализируется.

- Внедряют сложные системы, но не обучают персонал. Операторы не понимают, что делать с уведомлениями - и игнорируют их.

- Ждут «идеального» решения. Цифровизация - это не проект на 2 года. Это постоянный процесс улучшений.

- Считают, что это только про IT. На самом деле, это про производство. IT - это инструмент. Главное - чтобы производственники понимали, зачем они это делают.

Если вы начнёте с решения реальной проблемы - а не с покупки «популярной» системы - успех гарантирован.

Куда движется производство

Сегодня цифровизация уже не опция - это условие выживания. Заводы, которые не внедряют данные-ориентированные подходы, теряют конкурентоспособность. Китай и Германия уже давно перешли на 80-90% цифровых линий. В России - около 35%, но темпы роста растут. В 2024 году более 200 российских предприятий получили государственные субсидии на цифровизацию - от мелких фабрик до крупных холдингов.

В ближайшие 3-5 лет мы увидим:

- Полностью автономные участки, где человек только контролирует процесс.

- Системы, которые сами выбирают оптимальный график производства в зависимости от цен на энергию и спроса.

- Использование искусственного интеллекта для предсказания спроса на продукцию - с точностью до 90%.

- Цифровые двойники станут стандартом - как виртуальные тест-драйвы для всего производства.

Те, кто начнёт сегодня - даже с одного датчика - будут лидировать завтра. Те, кто ждёт «идеального момента» - останутся с устаревшими технологиями.

Цифровизация - это не про технологии. Это про результаты

Цифровизация производства - это не модный термин. Это способ сделать завод эффективнее, надёжнее и прибыльнее. Это про то, чтобы меньше терять, больше знать и быстрее реагировать. Это про то, чтобы не гадать, а видеть. Не догадываться, а измерять. Не надеяться, что всё само как-нибудь наладится - а знать, где и почему что-то пошло не так.

Вы не обязаны переоборудовать весь завод за месяц. Но вы можете начать с одного станка. С одного датчика. С одного вопроса: «Почему это происходит?» И найти ответ - не через догадки, а через данные.

Это и есть цифровизация. Просто. Практично. И очень эффективно.

Чем цифровизация производства отличается от автоматизации?

Автоматизация - это когда машина делает то, что раньше делал человек: например, робот закручивает болты. Цифровизация - это когда машина не только делает работу, но и анализирует, как она её делает, и учится делать лучше. Автоматизация заменяет руки, цифровизация - добавляет мозг.

Нужно ли покупать новое оборудование для цифровизации?

Не обязательно. Многие старые станки можно оснастить датчиками и подключить к системам сбора данных. Стоимость датчика вибрации или температуры - от 2-5 тысяч рублей. Подключение к ПО - от 10 тысяч в месяц. Это в десятки раз дешевле, чем покупка нового станка. Главное - не ждать идеальной техники, а начать с того, что есть.

Какие риски есть при цифровизации?

Основные риски - это не технические, а человеческие. Персонал может сопротивляться изменениям, не понимать данные или бояться, что его заменят. Также есть риск утечки данных, если не настроить безопасность. Но эти риски легко снизить: обучать сотрудников, начинать с малого, использовать проверенные российские платформы с локальным хранением данных.

Можно ли цифровизировать маленький завод?

Да, и даже нужно. Маленькие предприятия чаще всего страдают от нехватки ресурсов - и цифровизация помогает экономить. Один датчик на критичном участке может сэкономить 500 тысяч рублей в год на ремонтах. Многие российские компании с 20-50 сотрудниками уже внедряют цифровые решения - с помощью государственных программ поддержки.

Какие технологии чаще всего используются в цифровизации?

Основные: датчики IoT, облачные платформы (например, «Яндекс.Облако», «СберОблако»), системы аналитики (Grafana, Power BI), цифровые двойники, искусственный интеллект для прогнозирования. В России активно развиваются отечественные решения: «Система управления производством» от «Ростеха», «Мета-ПРО» от «Концерна ЦНИИмаш», «Интеллектуальная производственная система» от «ТехноСофт».