Вы когда‑нибудь задумывались, какие именно инструменты подпадают под понятие цифровые технологии и как они меняют фабрики? В этом материале разберём, что считается цифровой технологией, покажем реальные примеры из производства и дадим практический чек‑лист, чтобы начать трансформацию уже сегодня.

Что такое цифровые технологии?

Когда речь идёт о современных процессах, Цифровые технологии - это совокупность методов, программных платформ и аппаратных средств, позволяющих собирать, передавать, анализировать и использовать данные в реальном времени. Они позволяют автоматизировать операции, повышать точность и ускорять принятие решений без участия человека.

Ключевые категории цифровых технологий

Ниже перечислены основные блоки, которые чаще всего упоминаются в контексте промышленного производства.

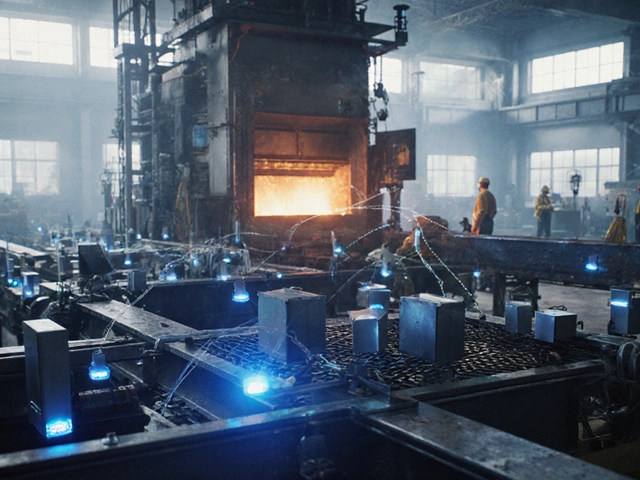

- Интернет вещей (IoT) - система датчиков и подключённых устройств, собирающих данные о состоянии оборудования.IoT‑сети позволяют мониторить температуру, вибрацию, энергопотребление и другие параметры в режиме 24/7.

- Большие данные (Big Data) - обработка огромных массивов информации для выявления скрытых закономерностей.Технологии Hadoop, Spark и облачные хранилища позволяют анализировать миллиарды точек данных за считанные часы.

- Искусственный интеллект (AI) - алгоритмы машинного обучения, предсказывающие поломки и оптимизирующие план производства.AI‑модели используют исторические данные, чтобы прогнозировать выход продукции и снижать простои.

- Облачные вычисления - гибкие ИТ‑ресурсы, предоставляемые по сети.Облачные платформы (AWS, Azure, ГуглОблако) позволяют хранить и обрабатывать данные без инвестиций в собственные серверные стойки.

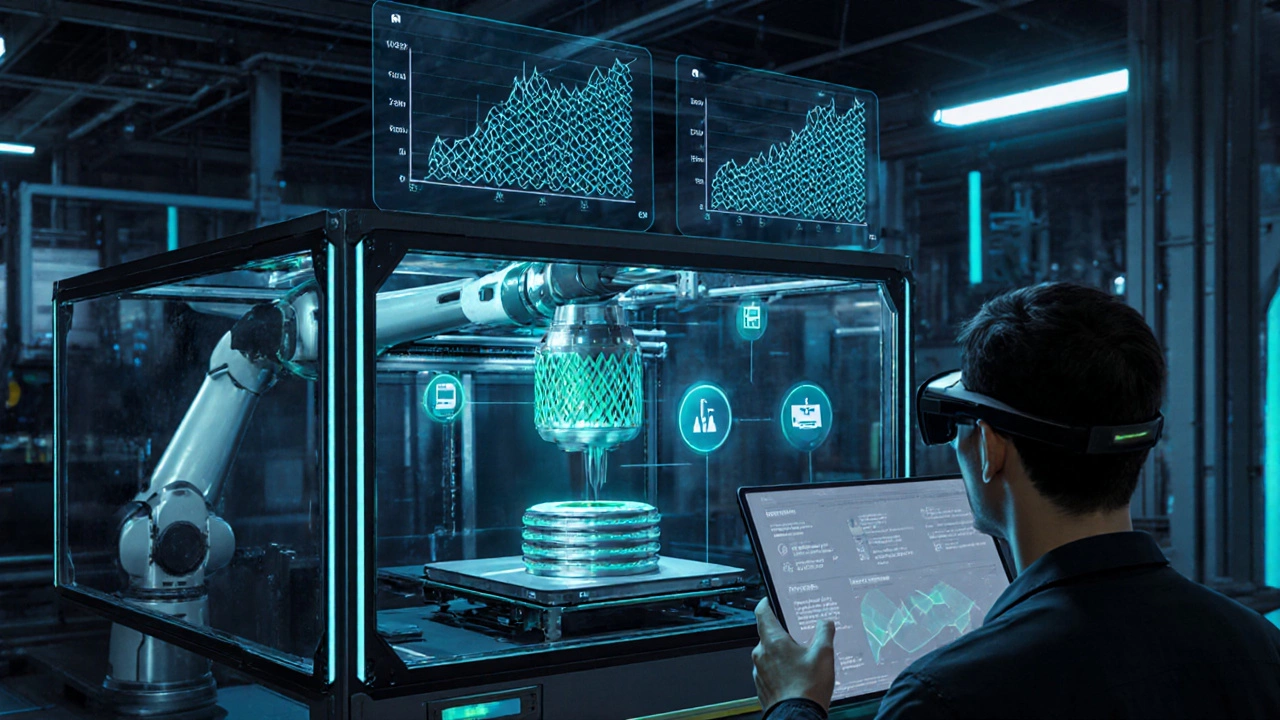

- 3D‑печать - аддитивные технологии создания деталей слой за слоем.С помощью 3D‑печати можно быстро изготовлять прототипы и небольшие серии сложных компонентов.

- Дополненная реальность (AR) - наложение цифровой информации на реальный мир через смарт‑очки или планшеты.AR‑инструкции помогают оператору собирать оборудование без бумажных руководств.

- Киберфизические системы (CPS) - интеграция вычислительных алгоритмов с физическими процессами.CPS контролируют работу роботов, регулируют поток материалов и поддерживают автономные линии.

Примеры применения в производстве

Рассмотрим, как каждый из перечисленных блоков реализуется на реальных заводах.

- IoT‑датчики в сталелитейном цехе измеряют температуру раскалённого металла, автоматически регулируя подачу охлаждающей жидкости.

- Большие данные используют в автомобильных сборочных линиях для анализа отклонений в геометрии деталей, что позволяет сократить количество брака на 12%.

- AI‑модели предсказывают выходность в ферросплавных печах, выявляя потенциальные остановки задолго до их возникновения.

- Облачные решения хранят цифровые двойники оборудования, обеспечивая доступ к актуальной схеме любой команде инженеров, где бы они ни находились.

- 3D‑печать в авиационной отрасли производит легкие элементы из титана, сокращая вес конструкции на 8% и ускоряя поставку.

- AR‑помощник показывает пошаговый монтаж электромотора, уменьшая время обучения новых техников с 3 дней до 4 часов.

- CPS в линии упаковки синхронизируют работу роботов‑погрузчиков и конвейеров, обеспечивая бесперебойный поток без человеческого вмешательства.

Пошаговый план внедрения цифровых технологий

Если вы решили перейти к промышленности4.0, выполните следующие шаги:

- Аудит текущих процессов. Зафиксируйте, какие данные уже собираются и где есть «пробелы».

- Определите бизнес‑цели. Уменьшить простои? Сократить себестоимость? Повысить гибкость?

- Выберите приоритетные технологии. Например, начать с IoT‑датчиков, если проблема - непредвиденные поломки.

- Подготовьте инфраструктуру. Установите сеть, обеспечьте кибербезопасность, выберите облачного провайдера.

- Разработайте алгоритмы аналитики. Настройте сбор, хранение и визуализацию данных (дашборды).

- Обучите персонал. Проводите воркшопы, создавайте интерактивные руководства в AR.

- Запустите пилотный проект. Оцените метрики, поправьте настройки, затем масштабируйте.

Традиционные vs. цифровые решения: сравнение

| Показатель | Традиционный метод | Цифровая технология |

|---|---|---|

| Сбор данных | Ручные журналы, периодический учёт | Автоматические IoT‑датчики в режиме реального времени |

| Анализ | Экспертные оценки, ограниченный объём | Большие данные + AI‑модели, предиктивный анализ |

| Время реакции | От нескольких часов до дней | Секунды‑минуты благодаря автоматическим тревогам |

| Гибкость производства | Низкая, изменения требуют переоборудования | Высокая, цифровые двойники позволяют быстро перенастраивать линии |

| Затраты на персонал | Большие, требуется множество операторов | Сокращаются, требуется меньше операторов‑наблюдателей |

Типичные ошибки и как их избежать

Внедрение не всегда гладкое. Вот три самых распространённых подводных камня и способы их обхода.

- Недостаточная подготовка данных. Запуск аналитики без чистых, согласованных данных приводит к ложным выводам. Решение: заранее стандартизировать форматы и провести очистку.

- Слишком быстрый масштаб. Перекладывание пилотных настроек сразу на всю фабрику часто приводит к сбоям. Решение: расширять покрытие постепенно, проверяя каждый этап.

- Игнорирование кибербезопасности. Подключённые устройства становятся уязвимыми для атак. Решение: внедрять сегментацию сети, регулярные аудиты и шифрование.

Часто задаваемые вопросы

Какие цифровые технологии подходят для небольших фабрик?

Для малых предприятий часто оказываются достаточными IoT‑датчики и облачная аналитика. Они требуют небольших инвестиций, а гибкая подписка позволяет платить только за используемые ресурсы.

Сколько времени занимает переход к промышленности4.0?

Сроки сильно различаются. Пилотный проект может занять от 3 до 6 месяцев, а полная интеграция всей фабрики - от 12 до 24 месяцев, в зависимости от сложности и готовности инфраструктуры.

Нужна ли специальная лицензия для использования AI в производстве?

Обычно нет отдельной лицензии, но необходимо соблюдать правила обработки персональных и технологических данных, а также учитывать отраслевые стандарты (ISO27001, IEC62443).

Можно ли интегрировать цифровые технологии в уже работающий завод без простоя?

Да, если проводить работу поэтапно: сначала устанавливать датчики на отдельные линии, подключать их к облаку, а затем постепенно переносить аналитические функции. Такая стратегия минимизирует простои.

Какие существуют гранты или субсидии в России для цифровизации производства?

Фонд «Развитие промышленности», программа «Цифровая экономика», а также региональные субсидии в Приморском крае поддерживают вложения в IoT и облачные решения. Требуется подготовка бизнес‑плана и подтверждение экономической выгоды.