Быстрое внедрение цифровых технологий — уже не привилегия крупных корпораций, а жизненно важная необходимость даже для небольших производств. Здесь вопрос не в моде, а в банальной выживаемости: пока одни скачивают данные вручную в Excel, другие уже управляют производственными линиями с планшета и зарабатывают больше.

Цифра — это не только про умные станки и роботов. Это, в первую очередь, про прозрачность и возможность видеть картину целиком. Например, установка обычных датчиков на оборудование снизит число аварий и простоев. Уже этим компания может экономить десятки тысяч рублей в месяц на ремонте.

Звучит сложно? На деле первый шаг зачастую проще, чем кажется. Главный совет: не пытайтесь сразу перестроить всё предприятие. Начните с пилотного проекта на одном участке, посмотрите, как меняются показатели. Обычно внутри компании быстро появляются и свои энтузиасты, и конкретные идеи для улучшений.

- Что такое цифровые технологии в производстве

- Как меняется работа на заводе

- Факты и результаты: что дают цифра и данные

- Советы тем, кто начинает цифровую трансформацию

- Ошибки и ловушки на пути автоматизации

Что такое цифровые технологии в производстве

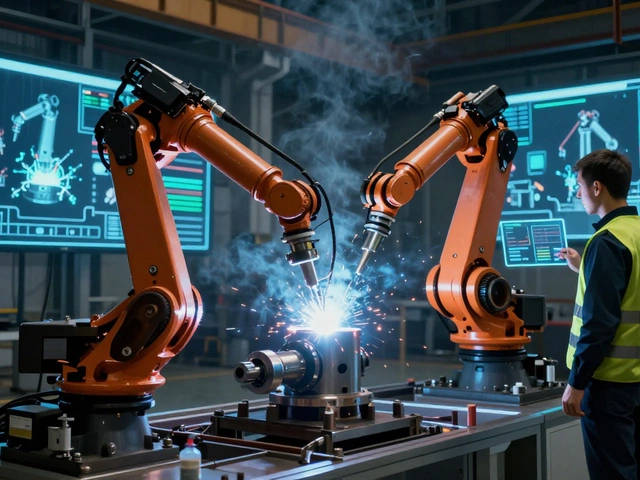

Цифровые технологии в производстве — это все инструменты, которые позволяют оцифровывать и автоматизировать процессы, собирать и анализировать данные прямо на фабрике или заводе. Здесь речь идет не только о роботах, как думает большинство. В ходу также сенсоры, системы мониторинга оборудования (например, SCADA), цифровые двойники и умные платформы для управления производством.

Один из самых простых примеров — внедрение MES-систем. Они собирают информацию с оборудования в реальном времени и помогают отслеживать, где возникают простои и потери. С помощью таких решений можно выявить узкие места даже на небольшой линии упаковки и «выжать» из неё ещё пару процентов эффективности.

Взглянем на основные виды цифровых технологий, которые чаще всего используют на производстве:

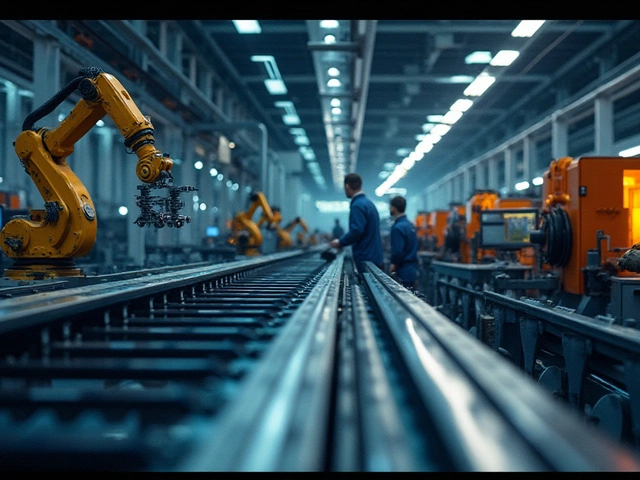

- Автоматизация процессов — станки с ЧПУ, промышленные роботы, транспортеры с датчиками.

- Интернет вещей (IoT) — умные датчики отслеживают температуру, вибрацию, износ оборудования.

- Аналитика данных — системы, которые анализируют большие объемы информации и сразу показывают узкие места.

- Управление через облако — можно контролировать цех дистанционно, хоть с телефона.

- Виртуальная и дополненная реальность — обучение сотрудников или контроль сборки деталей без бумажных инструкций.

Чем всё это полезно? Главный плюс — эффект виден быстро и его можно измерить. Ниже — реальные цифры по росту эффективности предприятий после внедрения разных цифровых решений:

| Технология | Средний рост производительности | Экономия на обслуживании (%) |

|---|---|---|

| MES-системы | +11% | до 19% |

| IoT и датчики | +8% | до 25% |

| Роботизация | +15% | до 22% |

Когда компания внедряет цифровые технологии, она получает не просто удобство, а возможность реально зарабатывать больше и избегать типовых проблем (простои, аварии, неэффективное распределение ресурсов). И да, сейчас на российском рынке уже полно решений для любого масштаба, не только для гигантов.

Как меняется работа на заводе

Раньше завод без цифровых инструментов напоминал игру в «испорченный телефон»: информацию передавали руками, теряли по пути детали, и находить виноватых было бессмысленно. Сегодня всё иначе. Уже на десятках российских предприятий люди видят текущее состояние станков, планы работы и статус заказов прямо на экране.

Навигация по цеху стала проще — каждый сотрудник знает, где и когда что-то случилось. Один заметный пример — внедрение MES-систем (систем управления производством). В 2024 году по данным Ассоциации производителей Россия, такие решения успешно работают в 60% средних промышленных компаний. Вот как это изменило обычный день на заводе:

- Планировщик выпускает сменное задание не на бумаге, а в системе — исключены потери информации.

- Оператор тут же видит свою задачу на терминале у станка.

- Всё просто и прозрачно: кто работал, сколько вышло брака, что случилось с оборудованием.

Цифровые технологии открывают доступ к аналитике: руководитель из любой точки может посмотреть статистику за день или неделю. Ну а распознать скрытые резервы теперь проще — не нужно вручную собирать сотни отчетов.

«Без прозрачности и цифрового контроля завод превращается в черный ящик — и небольшая проблема быстро превращается в большую катастрофу», — отмечает Дмитрий Кузнецов, руководитель проектов по цифровой трансформации в ОАК.

Самое главное — сотрудники меняют подход к цифровые технологии: многие уже готовы не просто брать инструкции, а предлагать идеи и улучшения. Не цифровой контроль ради контроля, а для помощи и роста.

Факты и результаты: что дают цифра и данные

Когда производство начинает собирать и анализировать данные, результаты становятся заметны уже через пару месяцев. Например, после внедрения цифровой системы планирования одна российская фабрика снизила потери сырья на 12%. Это не какие-то абстрактные проценты — это реальные деньги, которые остаются в бизнесе.

Вот что чаще всего дает переход на цифровые технологии на производстве:

- Экономия на ремонте. Благодаря мониторингу датчиков по оборудованию можно заранее увидеть поломку и не допускать критических аварий.

- Снижение времени простоя. Хороший софт сам подсказывает, где узкие места, и это реально ускоряет выпуск продукции.

- Рост производительности персонала. Многое автоматизируется, люди меньше тратят время на рутину.

- Точная статистика по каждому этапу производства. Менеджер больше не гадалкой работает, а видит, где тормозит и на чем зарабатывает.

Давай взглянем на конкретные цифры. По опросу Ассоциации индустриальных предприятий РФ, 74% заводов за 2024 год отметили рост производительности после внедрения цифровых решений, а 63% — снижение производственных издержек.

| Показатель | До внедрения | После внедрения |

|---|---|---|

| Время простоя в месяц | 40 часов | 18 часов |

| Процент брака | 7% | 3,8% |

| Средние издержки на ремонт (в месяц) | 320 000 ₽ | 170 000 ₽ |

Самое важное — цифровые технологии дают не просто отчёты, а конкретные инструменты для улучшения и роста. Есть желание зарабатывать больше и быстрее, но без новых подходов тут уже никак.

Советы тем, кто начинает цифровую трансформацию

Планируете внедрять цифровые технологии в производство? Начать — проще, чем кажется. Но есть нюансы, про которые никто не расскажет на красивых конференциях: их обычно узнают на своих ошибках.

- Ставьте чёткую цель проекта. "Внедрить цифровизацию" — это не цель. Конкретнее: сократить время простоя на 15% или снизить расход материалов на 10% к концу года.

- Будьте готовы к изменению процессов, а не только к установке "железа" и софта. Просто купить систему — мало; важно перестроить логику работы людей под новые возможности.

- Привлекайте цеховых специалистов с первого дня. IT-департамент не знает нюансов производства так, как знают люди на местах. Их идеи часто обходят стороной, а зря — именно от них приходит до 70% полезных предложений по автоматизации, это подтверждается данными аналитиков CNews за 2023 год.

- Делайте ставку на быстрый результат. Маленькие проекты, которые можно реализовать за 2-3 месяца, работают на мотивацию и позволяют оправдать затраты.

- Не бойтесь приглашать внешних экспертов, если что-то застопорилось. Одна встреча с внедренцами из похожей отрасли ускорит ваш запуск сильнее, чем полгода раздумий.

Вот примерная таблица, как быстро разные участки производства могут увидеть эффект от внедрения цифровых решений:

| Участок | Тип цифрового решения | Реальный срок ощутимых изменений | Примечание |

|---|---|---|---|

| Линия упаковки | Датчики и мониторинг | 1 месяц | Становится легче находить простои и сбои в работе оборудования |

| Склад | Системы учёта и трекинга | 2-3 месяца | Снижается риск потерь, ошибки персонала |

| Производственная линия | Автоматизация контроля качества | 2 месяца | Процент брака падает на 5–12% по реальным кейсам |

И не забывайте: даже маленькая победа в цифровизации лучше бесконечных обсуждений без дела. Стартуйте, фиксируйте первые результаты и расширяйте проект шаг за шагом.

Ошибки и ловушки на пути автоматизации

Автоматизация часто сбивает с толку, даже опытные руководители сталкиваются с одними и теми же граблями. Не верьте мифам, что цифровые проекты идут по плану у всех — цифры говорят обратное. Например, по данным IDC, около 70% попыток цифровой трансформации в мире дают слабый результат или застревают на старте.

Вот что чаще всего ломает проекты на производстве:

- Погоня за модой без понимания цели. Ставить «умные» датчики или камеры на все подряд — бессмысленно, если нет чёткого ответа зачем это нужно и какой результат ожидаем.

- Неправильная оценка бюджета. Классика – забывают про расходы на обучение, поддержку, обновления. Закладывают только стоимость железа и лицензий, а потом удивляются перерасходу.

- Недооценка сопротивления сотрудников. Люди не всегда рады новым системам, особенно если не ясно, как это влияет на их работу. Стоит заранее объяснять, что технологии не для контроля, а для упрощения рутины.

- Автоматизация ради автоматизации. Иногда процессы можно упростить или убрать вовсе, не тратя деньги на их цифровизацию. Бесполезная автоматизация только добавит забот.

- Ограничение пилотными проектами. Мелкие эксперименты без масштабирования — тупиковая ветвь: одна автоматизированная линия не даст системного эффекта, если не двигаться дальше.

Чтобы не попасться в ловушку, начинайте с простых вещей: проверяйте гипотезы на реальных задачах, подключайте к обсуждению рабочих, и планируйте проект с запасом по времени и деньгам. Попробуйте не гнаться за самой актуальной технологией — иногда проверенные решения работают не хуже. И не забывайте собирать обратную связь на каждом этапе внедрения.