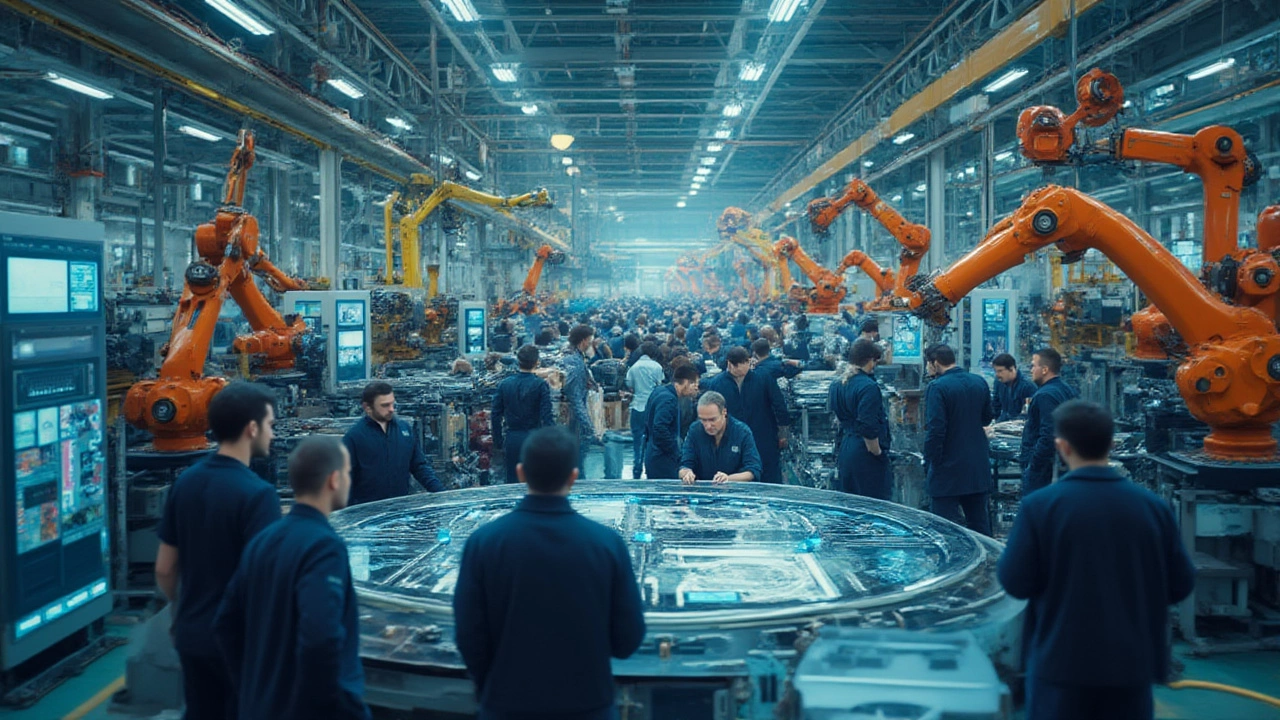

Давайте честно: когда кто-то говорит «технологии на производстве», большинство сразу представляет роботов, сверкающие линии, умные станки. Это не слишком далеко от реальности — но на самом деле за этим стоит нечто большее. Взгляд изнутри показывает, что технология — не только о железе. Это целая философия: конкретные знания, проверенные приёмы, схемы организации, которые делают из обычного производства машину по созданию ценности. Исторически, каждое открытие в производстве — от поточной линии Форда до современных ERP систем — не просто повышало скорость. Оно меняло само представление о том, что такое работа руками и умом. Иногда одной идеей удавалось сдвинуть целую отрасль, например, внедрение бережливого производства в Японии в 60-х, которое помогло Toyota догнать и обогнать мировых гигантов.

Что такое технология в производстве

Слово «технология» звучит внушительно, но если отложить в сторону тяжелые учебники, всё проще: технология в производстве — это система знаний и приёмов, которые позволяют стабильно получать нужный результат. Не обязательно что-то инновационное. Даже простая последовательность действий на заводе — уже технология, если она проверена временем и работает. Например, классическая схема обработки металла: разметка, резка, зачистка, сварка. Уже технология. Или возьмём производство хлеба: рецептура, замес, контроль температуры — всё прописано, приводит к одинаковому батону. Важная фишка — технологии документируются, повторяются и передаются. Они минимизируют вероятность ошибок, а значит, снижают потери и брак.

Вот интересный момент: иногда технология — это не только техническая часть. Сюда же попадут и организационные методы. Например, система 5S на производстве — японский способ поддержания порядка и эффективности. Технологии затрагивают всё, от логистики до мотивации персонала. Наглядный пример — современные системы учета (ERP), которые обеспечивают связь между складом, цехом и бухгалтерией. До их появления мастер буквально бегал из отдела в отдел, чтобы узнать, хватает ли материала на смену. Сейчас всё видно на экране.

Еще факт: технологии бывают базовыми и продвинутыми. К базовым относятся те, без которых нельзя обойтись — например, проверка качества сырья при поступлении на склад. Они часто остаются неизменными десятки лет. Продвинутые меняются чаще. Например, появление 3D-принтеров позволило печатать детали, которые раньше заказывали месяцами. Инженер теперь может получить прототип меньше чем за сутки. В 2023 году аналитики Statista оценивали рынок промышленных 3D-принтеров почти в 9 миллиардов долларов, и он растет в среднем на 20% в год.

Зачем нужны технологии на производстве

Любой человек, который хоть раз пытался что-то организовать у себя в гараже, знает: без техники и порядка никуда. Производство — это только масштабирование любой бытовой задачи в тысячи раз. Зачем нужны технологии? Тут всё банально: они экономят силы, время и деньги. Государственная статистика показывает, что заводы, внедряющие автоматизированные процессы, сокращают издержки на 18-24%. За каждым улучшением — реальное повышение зарплат работников, меньше аварий, больше заказов.

В особо конкурентных секторах промышленности технологии — это не «плюсик», это вопрос выживания. Если ты закупаешь оборудование старого образца и не автоматизируешь ручные операции, останешься позади. Крупные автозаводы на сегодня используют технологии, которых не было даже в фантастике двадцать лет назад: цифровые двойники оборудования, предиктивную аналитику, которая предсказывает замены деталей заранее. В условиях российской реальности эти тренды тоже не проходят мимо: например, металлургические комбинаты массово внедряют компьютерные системы, которые оптимизируют расход газа и электроэнергии на каждом этапе плавки.

Есть и другая сторона — экология. Современные технологии часто нацелены не просто на доход, но и на снижение вреда для окружающей среды. Та же банальная фильтрация выбросов завода в 2022 году позволила ряду предприятий в Сибири получить значительные льготы по налогам, так как нормы выбросов оказались ниже, чем в советские времена. А ведь когда-то никто даже не думал за этим следить.

Какие бывают производственные технологии

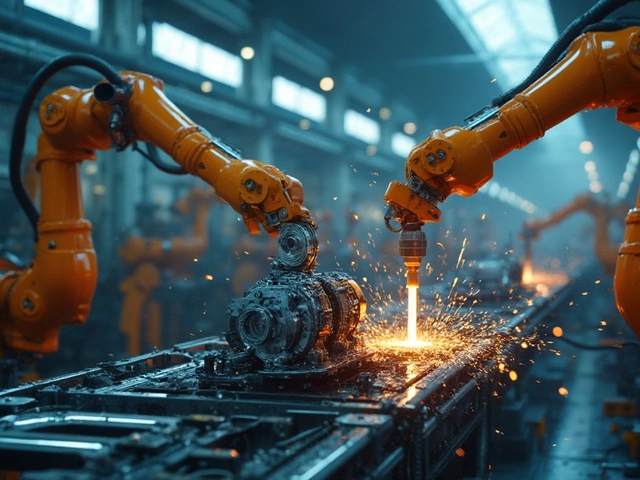

В промышленности технологии делятся по разным принципам — по отрасли, по уровню автоматизации, по стадии производства. Разберём на простых примерах. Есть базовые технологические процессы: литьё металла, сварка, механическая обработка, сборка. Это те виды работ, которые можно встретить на большинстве заводов. Дальше идёт всё, что связано с управлением этими процессами — механический, электронный и цифровой контроль качества. В последние десять лет огромный скачок дало развитие искусственного интеллекта, который теперь следит за дефектами деталей не хуже опытного мастера.

Появился даже отдельный термин — «умное производство». Сейчас уже редко встретишь производство, где бы камеры или датчики не собирали данные круглосуточно. Их обрабатывают, анализируют и сразу же корректируют процессы. Например, на отдельных линиях заводов «КамАЗ» уже несколько лет работает система машинного зрения: всего одна ошибка — и поступает сигнал оператору, часть бракуется. Такой подход экономит десятки миллионов рублей в год, потому что раннее выявление брака — всегда дешевле, чем переделка и возвраты от заказчиков.

Технологии бывают и организационными: опять же, система 5S, бережливое производство, внедрение стандартных операционных процедур. На многих российских предприятиях с переходом к цифровизации документации рабочие инструкции превратились в интерактивные чек-листы на планшетах. Это не только удобнее для молодых сотрудников, которые привыкли к гаджетам, но и снижает время адаптации новичков в разы. В технопарках Москвы сейчас активно поддерживают стартапы именно в этой сфере — автоматизация процессов обучения кадров в производстве.

Отдельное место занимают новые материалы. Российские оборонные заводы в последние годы полюбили так называемые композиты — материалы, совмещающие лёгкость и прочность. Например, в авиации детали из углепластика можно встретить всё чаще: они позволяют экономить топливо за счет массы, плюс менее подвержены коррозии.

Кстати, вот небольшая таблица — сравнение влияния внедрения технологий на разных этапах производственного процесса.

| Этап | Традиционный подход | С внедрением современных технологий |

|---|---|---|

| Складирование | Учёт вручную | Автоматизация через ERP-систему, RFID-метки |

| Обработка материалов | Механические станки | Управляемые CNC машины, промышленные роботы |

| Контроль качества | Визуальный осмотр человеком | Датчики, камеры с искусственным интеллектом |

| Организация труда | Письменные инструкции | Цифровые чек-листы, обучающие платформы |

Как внедрять и развивать технологии на производстве

Многие думают, что для внедрения технологий обязательно нужны миллионы, айтишники и куча свободного времени. На самом деле всё зависит от уровня зрелости предприятия. Первая рекомендация — начать не с покупки новых роботов, а с аудита текущих процессов. Даже простое выявление повторяющихся ошибок или просто потерь времени между сменами часто приносит 10-15% экономии. К примеру, на одном производстве упаковки в Подмосковье внедрение пересмотра графика работы конвейеров позволило ежегодно экономить сотни тысяч рублей на счетах за электричество — без единой новой машины.

Фишка в постепенности. Если на предприятии нет культуры изменений, новый инструмент будет просто дорогой игрушкой. Важно вовлечь рабочий коллектив: объяснить реальные выгоды большинства внедряемых технологий. В Японии рабочие сами выдвигают идеи для улучшения, а руководители не просто слушают — внедряют лучшее. Этот подход можно масштабировать и для наших реалий.

Есть смысл использовать советы экспертов. Например, в России действуют специальные центры — «региональные центры компетенций», которые помогают производствам внедрять стандарты бережливого производства бесплатно или за символическую сумму. На их счету — уже больше тысячи предприятий, где повысилась производительность труда на 20% и снизился уровень брака почти в два раза.

Не стоит забывать и о профессиональном росте работников. Внедрение современных технологий требует новых знаний: кто умел работать только на токарном станке, должен будет освоить компьютерное управление. Современные учебные платформы — не прихоть, а необходимость. Здесь опять пример: реальный завод по производству комплектующих для электромобилей в Татарстане после запуска онлайн-курсов по организации бережливого производства за год ускорил выпуск изделий на четверть.

Главное — гибкость и готовность не бояться меняться. Сегодня даже технология, которая вчера казалась фантастикой, становится нормой буквально за пару лет. И тот, кто вовремя решится на перемены, обычно оказывается впереди.