Основной секрет безопасного производства — это понимание и оценка всех возможных рисков до начала работы. Часто именно это позволяет избежать аварий и непредвиденных ситуаций. Как понять, где прячутся угрозы? Вооружитесь чек-листом и пройдитесь по всей линии производства: от начала до конца. Каждый участок должен быть тщательно проанализирован.

Не стоит забывать, что персонал должен быть хорошо подготовлен. Важно провести инструктаж и обучение по технике безопасности, чтобы каждый знал, как правильно и безопасно выполнять свои задачи. Новички? Не пускайте их в работу, пока они не пройдут обучение. Это не только закон, но и здравый смысл.

- Оценка рисков на рабочем месте

- Обучение и инструктирование сотрудников

- Проверка и обслуживание оборудования

- Средства индивидуальной защиты

- Мониторинг и улучшение стандартов безопасности

Оценка рисков на рабочем месте

Является ли ваше производство безопасным? Давайте разберёмся, как оценить возможные угрозы. Начнем с базового метода — инспекция места. Пройдитесь по всем рабочим зонам и выявите потенциальные опасности. Это может быть что угодно: угол лестницы, скользкий пол, выступающие проводки.

Далее, составьте список всех задач и операций, которые выполняются на месте. Посмотрите, какие действия могут вызвать проблемы и для кого. Например, работа на высоте, где есть риск падения, требует особо тщательной проверки.

Хорошей практикой является проведение регулярного аудита безопасности с использованием внутреннего или независимого эксперта. Они могут заметить вещи, которые ускользают от глаз сотрудников, ежедневно работающих на месте.

Важный момент — вовлечение всего персонала в процесс оценки рисков. Проведите опросы или собрания, чтобы узнать мнение всех задействованных в процессе людей. Это не только создаёт коллективную ответственность, но и помогает выявить проблемы, которые могут не быть очевидными для руководства.

По итогу оценки составьте план мероприятий на снижение обнаруженных рисков, расставьте приоритеты по степени их важности и начните действовать. Этот план должен быть гибким и обновляться по мере изменения производственных условий или появления новых технологий.

Обучение и инструктирование сотрудников

Важно, чтобы каждый сотрудник чётко понимал стандарты безопасности труда. Это не просто необходимость, это обязанность, которая охраняет жизни и здоровье на производстве. Как ни странно, но большинство несчастных случаев происходит из-за того, что сотрудникам не хватает базовых знаний по технике безопасности.

Проведение регулярных тренингов крайне важно. Особенно это актуально при внедрении нового оборудования или технологий. По статистике, компании, которые уделяют внимание обучению, снижают количество несчастных случаев на 40%.

- Первое — объясните правила и регламенты. Они должны быть простыми, понятными и доступными каждому.

- Демонстрируйте, как правильно использовать средства индивидуальной защиты. Больше практических примеров!

- Проводите учения и тестирования, чтобы узнать, как люди реагируют в экстренных ситуациях.

Полезно использовать реальную статистику и предыдущий опыт вашей компании, чтобы показать сотрудникам реальные последствия нарушений. Конечно, это должно быть анонимно, чтобы никто не переживал, что его укажут пальцем. Это мотивирует и заставляет задуматься, что ошибки повторять не стоит.

Каждый сотрудник должен получить минимум 16 часов обучения в год, и это не просто формальность. Таким образом, вы не просто выполнили норматив, а реально повысили уровень осведомлённости персонала. Регулярные проверочные тесты помогут убедиться, что сотрудники усвоили материал и готовы к работе без риска для себя и окружающих.

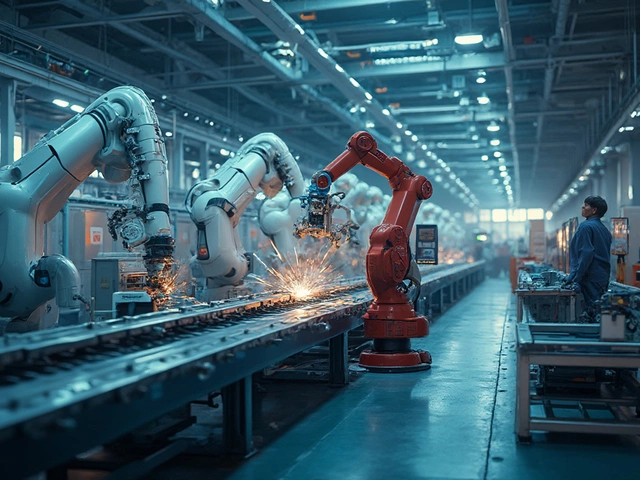

Проверка и обслуживание оборудования

На любом производстве проверка оборудования стоит на первом месте, когда речь идет о безопасности. Никто не хочет, чтобы оборудование выходило из строя в самый неподходящий момент. Это не только дорого, но и опасно. Поэтому регулярные проверки должны стать неотъемлемой частью рабочего процесса.

Вот несколько шагов, которые помогут держать ваше оборудование в порядке:

- Плановые проверки: Установите график регулярных проверок и не отступайте от него. Ежедневные, еженедельные и ежемесячные инспекции помогут выявить дефекты до того, как они станут серьезной проблемой.

- Техническое обслуживание: Каждое оборудование имеет свои рекомендации по обслуживанию. Следуйте мануалам производителей, чтобы техника работала как часы.

- Обучение сотрудников: Убедитесь в том, что сотрудники понимают как работать с оборудованием, как его правильно проверять и на что обращать внимание при осмотре.

- Журнал учета: Ведите журнал всех проведенных проверок и ремонтов. Это не только удобно, но и помогает анализировать частоту поломок и их причины.

Почему это важно? Вот данные: согласно последним исследованиям, регулярные проверки и обслуживание снижают риск поломок на 30%. Кроме того, это способствует продлению срока службы оборудования на несколько лет.

| Мероприятие | Частота |

|---|---|

| Ежедневная проверка | Каждый рабочий день |

| Плановое обслуживание | Ежемесячно |

| Капитальный ремонт | Раз в год |

Бдите за состоянием вашего оборудования, и оно ответит тем же. Вложение в безопасность — это всегда разумное решение, которое экономит время, деньги и, главное, здоровье сотрудников.

Средства индивидуальной защиты

Когда речь идет о безопасности на производстве, конечно, нельзя обойти стороной средства индивидуальной защиты (СИЗ). Они служат последней линией обороны между человеком и возможными опасностями на рабочем месте. Надевать СИЗ — не просто пункт в инструкциях, а реальная защита сотрудника.

Во-первых, каждый работник должен получить СИЗ, соответствующие именно его обязанностям. Это могут быть каски, специальные очки, маски, перчатки, беруши или защитная одежда. Они подбираются в зависимости от типа работ и возможных рисков. Например, строители не обойдутся без касок, в то время как сварщикам нужны специальные очки и костюмы.

Важно, чтобы СИЗ были не только правильно подобраны, но и хорошо подогнаны по размеру. Неправильный размер перчаток или каски может не только создать неудобства, но и стать причиной травмы. Например, если каска сползет в неподходящий момент.

- Обеспечьте регулярную проверку состояния СИЗ. Любое повреждение или износ могут свести их защитные свойства на нет.

- Проводите тренировки по правильному использованию и снятию СИЗ. Это поможет избежать распространенных ошибок.

- Регулярно обновляйте инвентарь СИЗ, основываясь на новых исследованиях и улучшениях в области безопасности.

Для мотивации сотрудников использовать СИЗ можно устроить своеобразные конкурсы или системы поощрений за ответственное отношение к безопасности. Ведь хорошее состояние здоровья и уверенность в безопасности — это залог не только успешной работы, но и спальни по ночам.

Мониторинг и улучшение стандартов безопасности

Постоянный мониторинг помогает вовремя выявлять слабые места в системе безопасности на производстве. Для этого стоит внедрить регулярные проверки и аудит. Важно, чтобы это не было формальностью, а действительно помогало улучшать условия труда.

Один из способов улучшения безопасности — это собрать обратную связь от сотрудников. Организуйте опросы или дискуссионные группы, чтобы рабочие могли делиться своими наблюдениями и предложениями. Они часто первыми замечают проблемы, поскольку находятся на линии фронта.

Для более формализованного подхода используйте контрольные списки и таблицы мониторинга, чтобы отслеживать показатели безопасности. Это поможет увидеть общую картину и понять, где нужно усиливать меры.

| Период | Количество инцидентов | Тип инцидентов |

|---|---|---|

| Январь | 3 | Оборудование |

| Февраль | 2 | Ошибки сотрудников |

| Март | 1 | Мелкие травмы |

Наконец, не забывайте о технических инновациях. Современные технологии могут значительно улучшить безопасность. Это могут быть датчики для мониторинга состояния оборудования, системы автоматического отключения при перегрузке или же программное обеспечение для контроля доступа.