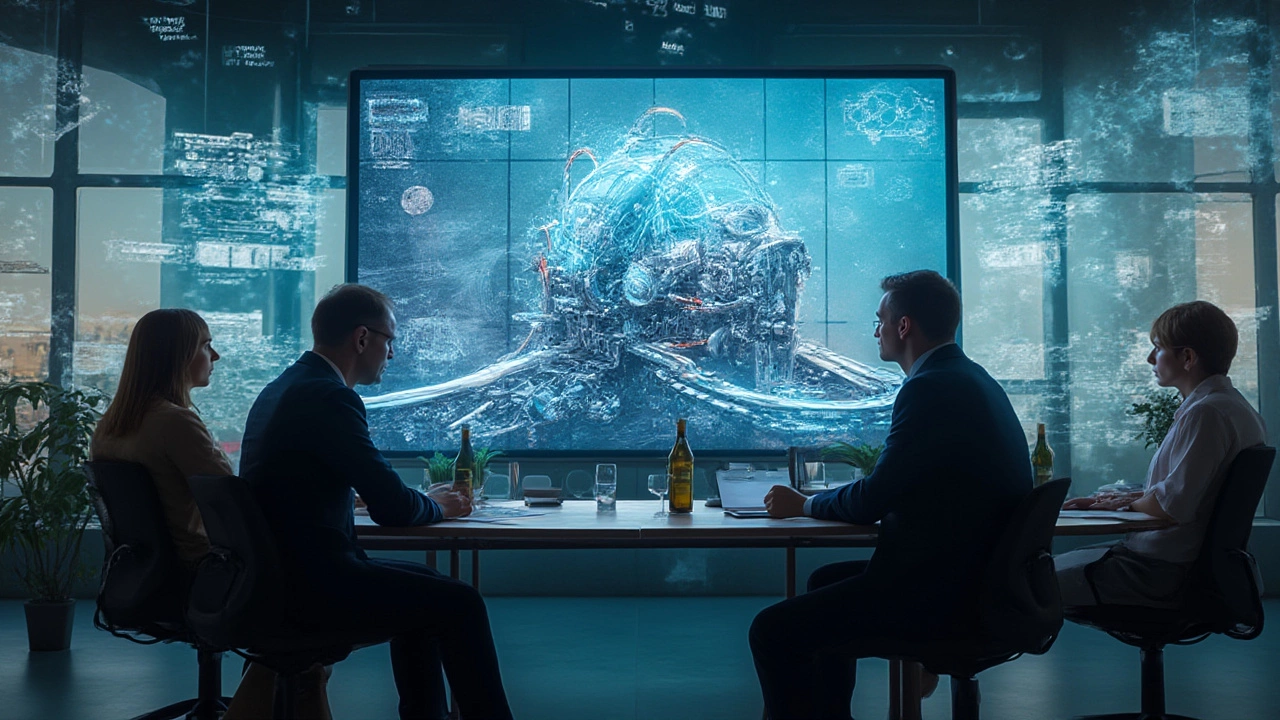

В машиностроении давно больше не верят на слово — здесь каждый винтик должен пройти миллионы виртуальных испытаний, прежде чем его допустят к производству. Где ещё можно за несколько часов понять, выдержит ли деталь суровые морозы Владивостока или развалится при первой же нагрузке? Моделирование — настоящая магия современного завода, но за этим волшебством стоят мощные компьютеры, реальные данные и удивительная точность. Инженеры уже не просто рисуют на бумаге, а строят цифровых двойников и с помощью 3D-проектирования делают невозможное: собирают сложные конструкции, обходят ошибки, экономят деньги и время, которые раньше просто улетали сквозь пальцы. А теперь такие технологии ещё и стоят дешевле — сегодня даже небольшому предприятию «по плечу» собственное моделирование.

Что такое моделирование в машиностроении и зачем оно нужно

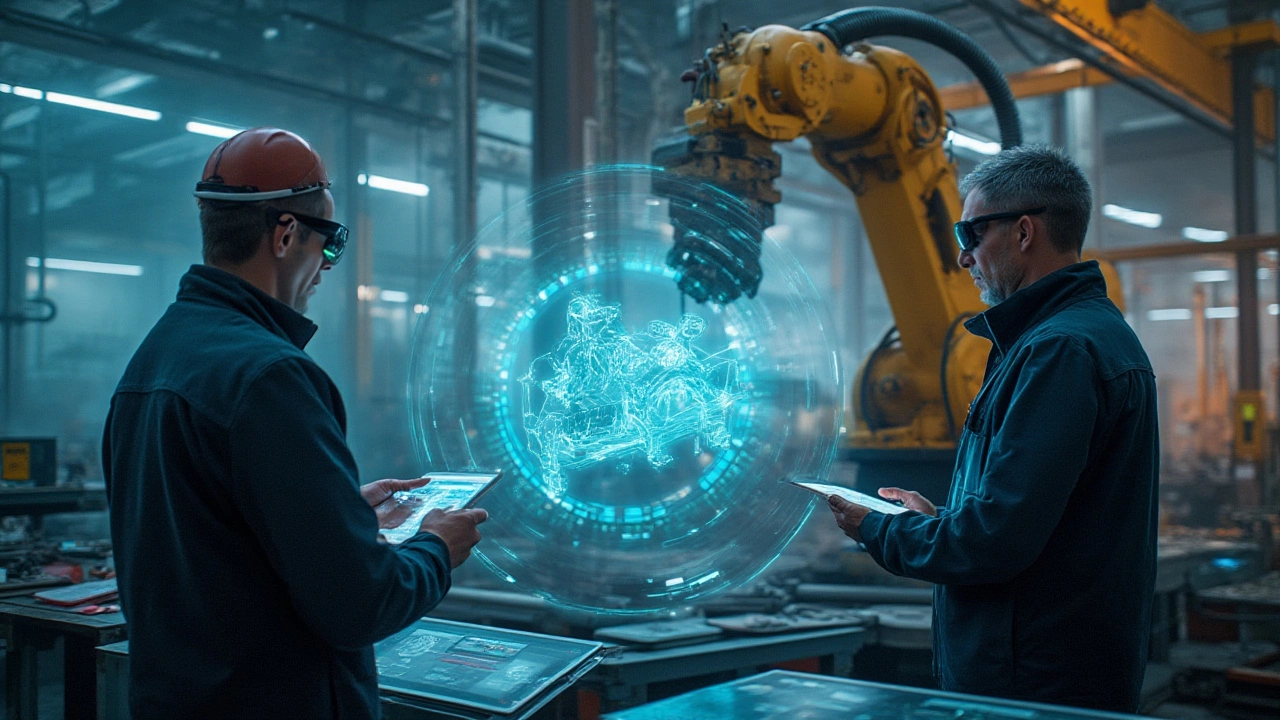

Под моделированием «по-взрослому» понимают создание подробной виртуальной копии детали, узла или даже целой машины. Это не просто картинка: цифровой двойник ведёт себя, как реальный объект. Операция строится на точных уравнениях, физических законах и материальных свойствах. Представьте виртуальный чертёж, который можно согнуть, раздавить или разогреть — здесь становится видно всё, что невозможно проверить глазами. Раньше испытания шли месяцами: собирали прототип, ждали результатов теста, повторяли всё сначала. Сегодня это занимает минуты — программа сразу показывает слабые места.

Интересный факт: Airbus в начале 2000-х для работы над гигантским самолётом A380 создал цифрового двойника с почти 2 миллионами деталей — и благодаря этому на испытаниях вылетело всего две тысячи реальных ошибок вместо десятков тысяч. С тех пор моделирование стало нормой: в России Сухой, КАМАЗ, Уралвагонзавод создают новые машины именно так.

Ключевые задачи моделирования просты, но спасают миллиарды рублей:

- поиск и устранение ошибок ещё на этапе эскиза;

- оценка прочности, веса, поведения в разных режимах;

- тестирование без затрат на первые прототипы;

- экономия материалов и времени благодаря оптимизации;

- безопасность: электронные испытания до настоящих тестов спасают жизни.

Появился даже термин — виртуальное производство. На заводах, например в Кирове или Петербурге, деталь побывает сначала в компьютере, увидит сотни сценариев, и только потом реально появится на свет. Так почти ушли в прошлое фраза «Сломалось при первом запуске» и стопки списанных металлоконструкций.

Типы моделирования и программные инструменты

В машиностроении не ограничиваются одной программой или подходом. Вот топ-3 самых используемых методов:

- 3D-моделирование. Позволяет строить геометрию детали или всей машины, крутить её со всех сторон, измерять, менять параметры. Autodesk Inventor, SolidWorks, Siemens NX — эти названия знают даже студенты в технических вузах.

- CAE (Computer-Aided Engineering) — инженерный анализ. Сюда относятся симуляции реальных условий: нагрузки, жара, вибрация, удары. Чаще всего используют программы типа Ansys или Abaqus. Тут моделируют не только раму автомобиля, но и турбину, и даже винтик в смартфоне.

- CAM (Computer-Aided Manufacturing) — подготовка производства. Виртуально проверяют путь инструмента, рассчитывают и пишут программы для станков с числовым управлением. Пример: Mastercam.

Интересный момент: 30 лет назад инженеры чертили вручную, а сейчас весь процесс можно автоматизировать — от выбора материала до прогноза износа детали через 10 лет работы. Некоторые современные технологии позволяют объединять разные типы моделирования, поддерживать совместную работу инженеров из Владивостока, Москвы и Казани в одном проекте в реальном времени.

Простой пример: если собрать модель из сотни деталей в SolidWorks, симулировать давление и температуру, а потом экспортировать маршрут для производства на станке через CAM, изделие не только «заведут» без ошибок, но и обеспечат неизменно высокое качество.

В таблице можно посмотреть, чем отличаются разные программные системы:

| Программа | Тип моделирования | Основные функции | Сферы применения |

|---|---|---|---|

| SolidWorks | 3D-моделирование | Создание, сборка, черчение | Машины, приборы, станки |

| Ansys | CAE | Физическое моделирование, анализ прочности | Авиация, авто, строительство |

| Mastercam | CAM | Проектирование траекторий резки | Производство изделий |

| PTC Creo | 3D + CAE + CAM | Комплексное моделирование | Машиностроение, медицина |

В реальности на заводах чаще смешивают разные подходы, ведь для сложных проектов требуются десятки аналитических инструментов. Даже на небольших предприятиях всё чаще внедряют PDM (управление данными изделия), чтобы инженеры не теряли актуальные файлы и не путались в версиях.

Преимущества моделирования для бизнеса и инженеров

Для машиностроения моделирование давно перестало быть экзотикой. Сегодня оно экономит недели ожидания, миллионы рублей затрат — и даже нервы инженеров. Вот наглядные выгоды, которые можно получить, перейдя на цифровые рельсы:

- Точность. Ошибка в миллиметр стоила заводам целых партий брака, а сейчас можно ловить промахи в доли микрона ещё на чертеже.

- Быстрота. Изменили параметр — и получили модель за десять секунд, а не за неделю ручных правок. Новая версия изделия отправляется в производство сразу.

- Экономия. Реальные испытания — это дорого, а компьютерный анализ и десяток сценарием обходится в копейки, особенно для малых серий.

- Обратная связь. Когда проект сразу «проживает» множество ошибок, становится понятно, где нужно усилить конструкцию, сэкономить материал или добавить новую функцию.

Вы только представьте: на Омском заводе транспортного машиностроения инженеры с помощью моделирования удешевили новую платформу почти на 12% за счёт цифрового анализа. А в Китае даже небольшие мастерские работают в SIMULIA вместо того, чтобы чинить брак на складе.

Моделирование меняет саму культуру производства. Это комфорт для инженеров — не нужно ждать запуска опытных образцов, спорить с технологами или проходить через головную боль от срыва сроков. Виртуальный прототип позволяет согласовать всё с первого раза: от руководителя производства до дизайнера деталей.

Цифровые модели ещё и легко корректировать: достаточно поменять пару цифр — вся сборка перестроится. Допустим, изменились требования к весу или стоимости — не надо переделывать тестовые образцы, всё решается несколькими кликами.

Реальные истории и советы: как внедрять моделирование на производстве

Много лет назад, когда я начинал работать на одном пригородном заводе во Владивостоке, все чертежи хранили в папках и ящичках. Когда запускали новую деталь, собирали полцеха инженеров, все спорили из-за опечатки в спецификации, а результат — исправляли кувалдой. Моделирование пришло почти незаметно, но спустя год никто из прежних проектировщиков не захотел возвращаться к старым методам.

На первом этапе внедрять такие технологии бывает страшно — кажется, что для этого нужны гигантские бюджеты и вся команда программистов. Но практика показывает: простой шаг — освоить хотя бы базовые 3D-модели — уже меняет всю работу. Есть бесплатные пакеты для небольших фабрик: FreeCAD, Tinkercad и даже российский Компас-3D в учебной версии подойдёт для старта.

Совет: начните с простого эксперимента. Попробуйте оцифровать одну деталь, сравните результаты моделирования и реального испытания. Скорее всего, первая же попытка покажет: цифровой двойник помогает экономить время и избегать банальных ошибок.

Важно не бояться ошибаться — новичкам в моделировании всегда сложнее привыкнуть, зато потом процесс идёт намного быстрее. Советую не зацикливаться на одной программе: каждая платформа специализируется на разных задачах, а навыки вполне переносимы между продуктами.

Не забывайте: моделирование — живой процесс, который совершенствуется вместе с вами. Не ленитесь общаться с коллегами, учиться у других заводов, читать кейсы «из жизни». На заводе во Владивостоке мы пару раз спасли проект, потому что кто-то из инженеров нашёл неточность через моделирование на этапе, когда можно было ещё всё поправить без многомиллионных трат.

Теперь цифровое моделирование — не просто тренд, а стандарт любой современной промышленности. Россия в этом плане далеко не отстаёт: поддержка новых инженерных платформ входит в нацпроекты по цифровизации, и государство поощряет предприятия, которые внедряют подобные технологии.

Всё сводится к одной мысли: использовать моделирование — значит изготавливать сложные вещи быстрее, дешевле и надёжнее. И если вы ещё не пробовали такие подходы на своём предприятии — сейчас самое время посмотреть в сторону цифры и цифровых двойников. Так что машиностроение движется вперёд не только благодаря станкам и металлу, но и мощному 3D-проектированию, без которого уже никто не рискует запускать масштабные проекты.