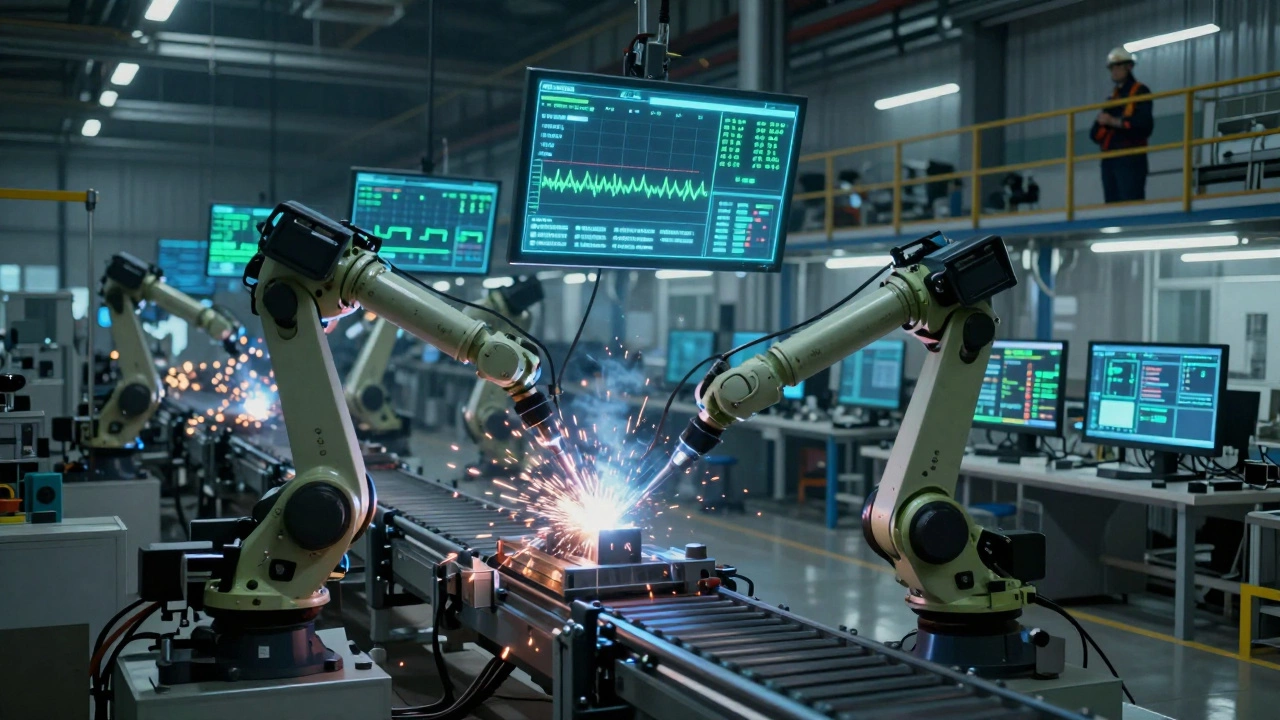

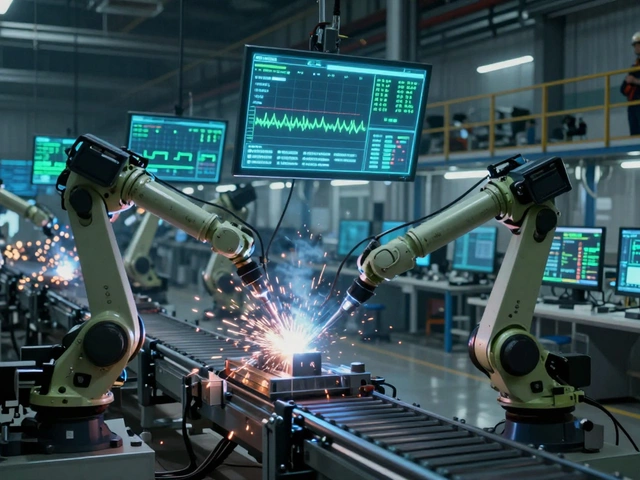

Вы когда-нибудь замечали, как на современном заводе всё работает почти без людей? Ленты транспортеров двигаются сами, роботы сваривают детали с точностью до микрона, а на экранах в диспетчерской мигают сотни показателей - всё в реальном времени. Это не фантастика. Это уже сегодня. И всё это стало возможным благодаря цифровым технологиям в производстве.

Что именно называют цифровыми технологиями в производстве?

Цифровые технологии в производстве - это не просто компьютеры на заводе. Это целая экосистема, которая связывает оборудование, данные, людей и процессы в единую умную сеть. Всё это работает на основе реального времени: датчики на станках отправляют данные о температуре, вибрации, давлении, износе. Эти данные обрабатываются, анализируются и сразу же влияют на работу линии. Если что-то идёт не так - система сама предупреждает, корректирует или даже останавливает участок, прежде чем возникнет брак.

Это не про «запись данных в Excel». Это про то, как машина говорит с машиной, а человек получает только то, что действительно важно - предиктивные сбои, оптимизированные графики, снижение простоев. Главное здесь - не количество оборудования, а его умение взаимодействовать.

Какие технологии стоят за этим?

Цифровизация производства - это не одна технология, а целый набор, который работает вместе. Вот основные:

- Интернет вещей (IoT) - датчики на каждом станке, насосе, конвейере. Они собирают данные о работе оборудования, температуре, вибрации, расходе энергии. Без этого - никакой аналитики.

- Цифровые двойники - виртуальные копии реальных производственных линий. Инженер может протестировать изменение параметров на экране, не останавливая завод. Если всё сработает - внедряют на реальной линии. Если нет - просто закрывают окно.

- Искусственный интеллект и машинное обучение - они учатся на исторических данных: когда и почему ломались станки, какие условия приводили к браку. Потом предсказывают, что сломается завтра, и когда лучше заменить деталь.

- Облачные платформы - все данные хранятся не на жестком диске в цеху, а в облаке. Это позволяет получить доступ к информации с любого устройства, в любое время, даже если вы находитесь в другом городе.

- Автоматизированные системы управления (SCADA, MES) - они контролируют всё: от загрузки сырья до упаковки готовой продукции. Это «мозг» цифрового завода.

Вместе они создают то, что называют Индустрией 4.0 - четвёртой промышленной революцией. Первая - паровые машины. Вторая - электричество. Третья - автоматизация. Четвёртая - цифровизация.

Почему это важно для российских заводов?

Многие заводы в России всё ещё работают на оборудовании, которое было установлено в 90-х или даже в 80-х годах. Но это не значит, что они не могут быть современными. Цифровые технологии позволяют «оживить» старое оборудование. Например, установка датчика вибрации на 30-летний станок стоит меньше 10 тысяч рублей. А если он предупредит о поломке за три дня - вы сэкономите сотни тысяч на простоев и ремонте.

В Приморском крае один завод по производству стальных труб внедрил IoT-систему. Раньше они теряли до 15% продукции из-за перегрева прессов. После установки датчиков и алгоритмов прогнозирования простоев - потери сократились до 2%. Это не магия - это точный расчёт.

Цифровые технологии не требуют полной замены оборудования. Они дают возможность использовать то, что уже есть, но делать это умнее.

Что меняется на практике?

Когда завод переходит на цифровые технологии, меняется всё - от графика работы до роли рабочего.

- Простои сокращаются на 30-50%. Машины не ломаются внезапно - их предупреждают заранее.

- Брак падает на 20-40%. Системы контролируют параметры в реальном времени: если температура сварки отклоняется на 0.5 градуса - автоматически корректируется.

- Энергопотребление становится эффективнее. Умные системы знают, когда можно снизить мощность без риска для качества - и делают это.

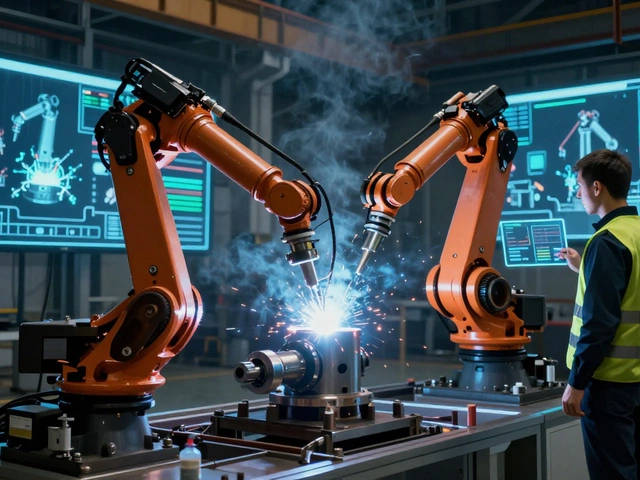

- Рабочие перестают быть «пультами управления». Теперь они - контролёры, аналитики, те, кто решает, что делать, когда система показывает тревогу.

В Сибири один завод по производству алюминиевых сплавов внедрил систему цифровых двойников. Теперь инженеры не ездят на завод каждый день - они проверяют работу линии из офиса в Новосибирске. Если что-то не так - им приходит уведомление, и они могут сразу дать команду на корректировку. Это экономит время, топливо и силы.

Что мешает внедрить цифровые технологии?

Нет, это не только про деньги. Хотя инвестиции нужны - проблема глубже.

- Страх перед изменениями. «Мы всегда так работали» - это самый сильный враг прогресса. Многие руководители боятся, что система «сделает всё сама» и люди станут не нужны. На самом деле - они становятся важнее. Их задача теперь - интерпретировать данные, а не просто следить за табло.

- Отсутствие квалифицированных кадров. Нужны не только инженеры, но и аналитики данных, специалисты по IoT, программисты, понимающие производство. Их мало. Но это не приговор - можно обучать текущий персонал.

- Непонимание, с чего начать. Многие думают, что нужно «всё сразу». На деле - лучше начать с одного участка. Например, с линии резки. Установить датчики, собрать данные, научиться их читать. Потом - следующий участок.

Не нужно превращать завод в «футуристический космодром». Начните с одного датчика. С одного алгоритма. С одного предиктивного предупреждения. Результат придет быстрее, чем вы думаете.

Куда движется производство дальше?

Следующий шаг - это самообучающиеся производства. Представьте: станок не просто предупреждает о поломке. Он сам меняет параметры обработки, чтобы избежать брака. Или система автоматически перераспределяет заказы между линиями, если одна из них перегружена.

В Японии и Германии уже работают заводы, где 90% решений принимаются системами. Люди только утверждают. Но это не значит, что люди утратили значение. Напротив - теперь они решают сложные вопросы: как изменить дизайн, как улучшить логистику, как адаптировать производство под новый рынок.

В России такие шаги уже делают. Например, в Ульяновске один из крупнейших производителей сельхозтехники внедрил систему, которая сама подбирает оптимальный режим работы для каждой детали на основе её истории. Результат - снижение брака на 35% за год.

Заключение: это не выбор - это необходимость

Цифровые технологии в производстве - это не модный тренд. Это то, что делает завод конкурентоспособным. Если вы не используете данные, вы работаете вслепую. Если вы не предсказываете поломки - вы платите за ремонты. Если вы не оптимизируете энергопотребление - вы теряете деньги каждый месяц.

Не важно, насколько старый ваш завод. Важно - что вы делаете сегодня. Один датчик. Одна система. Одно решение. Оно может изменить всё.

Что такое цифровой двойник в производстве?

Цифровой двойник - это виртуальная копия реального производственного оборудования или линии. Он получает данные в реальном времени от датчиков и позволяет моделировать изменения, тестировать параметры, предсказывать отказы или брак, не останавливая реальное производство. Например, если вы хотите изменить скорость конвейера - сначала проверяете это на цифровом двойнике. Если всё работает - внедряете на заводе.

Можно ли внедрить цифровые технологии на старом оборудовании?

Да, и это даже проще, чем кажется. Многие современные датчики и шлюзы совместимы со старыми станками. Например, можно установить вибрационный датчик на 20-летний пресс, подключить его к облачной платформе и начать собирать данные. Не нужно менять всё оборудование - достаточно добавить «умные глаза» к тому, что уже есть.

Какие затраты нужны для запуска?

Затраты зависят от масштаба. Для одного участка - от 500 тысяч до 2 миллионов рублей: датчики, шлюзы, программное обеспечение, обучение персонала. Но экономия от снижения простоев и брака может окупить это за 6-12 месяцев. Главное - начать с малого: один участок, одна проблема, один результат.

Какие риски есть при внедрении?

Основные риски - сопротивление персонала, неправильный выбор технологии и отсутствие чёткого плана. Не стоит пытаться «всё сразу». Лучше выбрать одну проблему (например, частые поломки на линии резки), решить её, показать результат, а потом уже расширять. Также важно защитить данные - даже простой датчик может стать точкой входа для кибератак.

Какие профессии будут востребованы в будущем?

Спрос вырастет на специалистов, которые умеют работать с данными: аналитики производственных процессов, инженеры по IoT, операторы цифровых двойников, специалисты по кибербезопасности для промышленности. Также важны те, кто может объяснить систему рабочим - «переводчики» между технологией и производством.