Машиностроение больше не похоже на то, что было 20 лет назад. Где-то в глубине цеха, где раньше стояли тяжелые станки с рычагами и шестернями, теперь мигают экраны, роботы перемещают детали с точностью до микрона, а 3D-принтеры печатают сложные узлы за несколько часов. Это не фантастика - это реальность, которая уже работает на заводах России и по всему миру. Будущее машиностроения не придет завтра. Оно уже здесь, и оно меняет все: от того, как делают детали, до того, кто их делает.

Цифровой завод - не рекламный слоган, а стандарт

Цифровой завод - это не просто установка датчиков на станки. Это полная интеграция данных: от закупки сырья до доставки готового изделия клиенту. Каждая деталь теперь имеет свой цифровой двойник - виртуальную копию, которая живет в облаке и обновляется в реальном времени. Если на станке возникает вибрация, система сразу предсказывает, когда деталь выйдет из строя, и предлагает заменить ее до того, как произойдет поломка. В 2025 году более 68% крупных российских производителей используют такие системы, по данным Росстата. Это не опция - это необходимость выжить.

В Приморском крае, на заводе по производству судовых двигателей, внедрили систему, которая анализирует 12 тысяч параметров в секунду. Раньше на поиск причины отказа уходило до трех дней. Теперь - 17 минут. И это не исключение. Такие примеры уже не редкость. Цифровой завод не заменяет людей - он делает их работу точнее, быстрее и безопаснее.

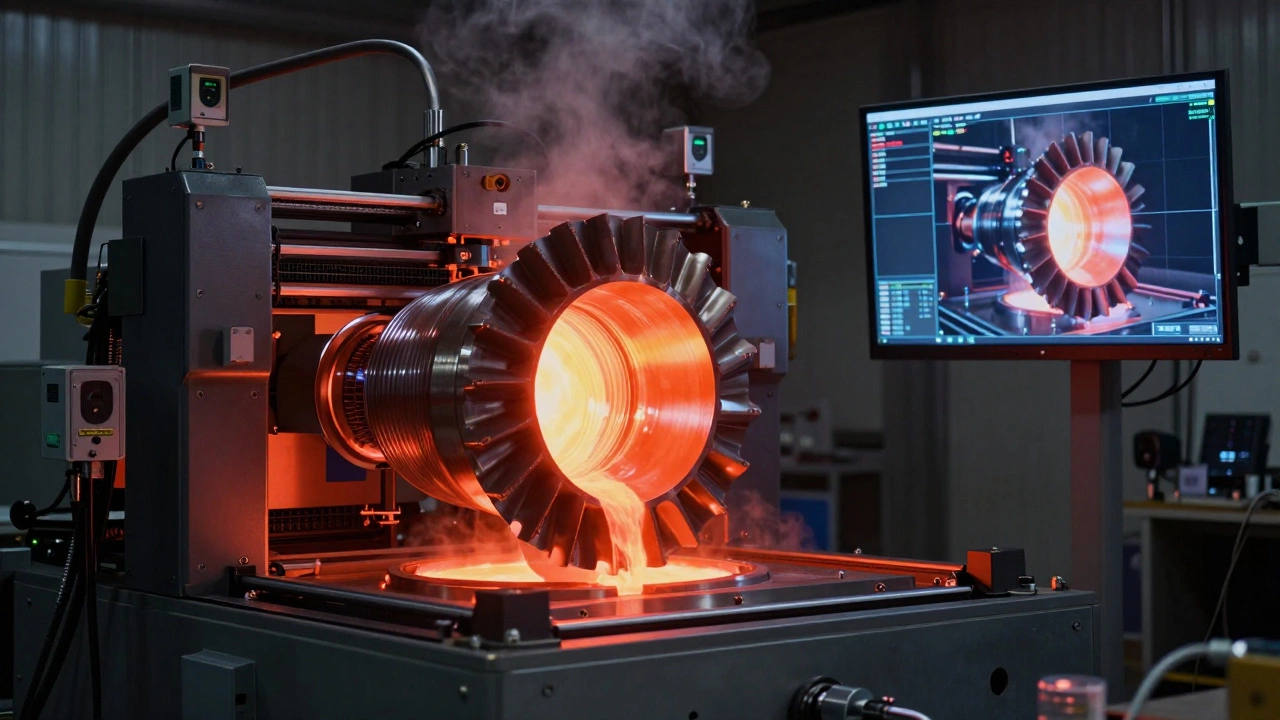

Аддитивные технологии: когда печатают не просто детали, а целые системы

3D-печать в машиностроении давно вышла за рамки прототипов. Сегодня печатают топливные форсунки для ракетных двигателей, турбинные лопатки для авиационных двигателей, даже заменяют сварные узлы на единые литые конструкции. Почему это важно? Потому что уменьшается количество деталей - а значит, меньше точек отказа, меньше вес, меньше материалов.

В 2024 году российский производитель тяжелой техники заменил 87 деталей в гидравлической системе на одну, напечатанную на металлическом 3D-принтере. Вес снизился на 40%, а срок службы вырос в полтора раза. Это не эксперимент - это серийное производство. Аддитивные технологии позволяют делать то, что невозможно на традиционных станках: сложные внутренние каналы охлаждения, гибридные структуры, материалы с градиентной плотностью. И это только начало. К 2030 году до 35% новых деталей в тяжелом машиностроении будут производиться аддитивно, по оценкам МАИ.

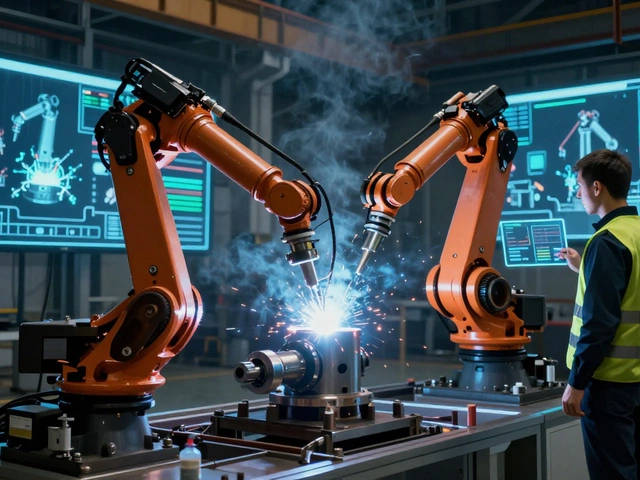

Роботы и ИИ: не замена, а усиление

Роботы на заводах - это не сцены из фильмов про революцию машин. Это рабочие, которые не устают, не ошибаются и работают в условиях, опасных для человека: при высоких температурах, с токсичными веществами, в условиях сильной вибрации. Но настоящая трансформация - это когда роботы начинают думать.

Современные системы ИИ на производстве учатся на данных. Они видят, как меняется цвет металла при закалке, как меняется звук при резке, как вибрирует деталь при сборке. И на основе этого делают выводы. В Кургане на заводе по производству подшипников система ИИ научилась предсказывать брак по звуку шлифовального станка - с точностью 98,7%. Раньше брак находили после проверки, теперь - до того, как деталь даже сняли с станка.

Инженеры теперь не просто управляют станками. Они обучают ИИ, настраивают алгоритмы, анализируют данные. Профессия меняется - и это хорошо. Люди переходят от рутинной работы к творческой: решать задачи, а не нажимать кнопки.

Устойчивое производство: экология как норма

Будущее машиностроения - это не только быстрее и умнее, но и чище. В 2025 году в России введены новые нормы по выбросам и потреблению энергии. Но это не просто требования - это возможность. Компании, которые раньше тратили миллионы на утилизацию отходов, теперь используют их как сырье.

На заводе в Новосибирске перерабатывают 92% металлической стружки, полученной при обработке. Стружка плавится, очищается и снова идет в производство. Энергия от торможения станков теперь возвращается в сеть. Воду, использованную для охлаждения, очищают и повторно используют. В 2023 году средний уровень переработки отходов в машиностроении был 58%. В 2025 - уже 76%. Это не забота о природе - это экономия. Чистое производство дешевле.

Кадры: кто будет работать на заводах завтра?

Самый большой вызов будущего - не технологии, а люди. У нас есть опытные токари, которые работают 40 лет. Но их дети не хотят идти на завод. Почему? Потому что видят старые цеха, грязь, шум. А если показать им, что на заводе работают с планшетами, управляют роботами, анализируют данные в реальном времени - картина меняется.

В 2024 году в Приморье открыли первый техникум по цифровому производству. Ученики учатся не только на станках, но и на цифровых двойниках, моделируют процессы в VR, пишут скрипты для роботов. Студенты, которые оканчивают этот техникум, получают предложения от заводов еще до выпуска. Зарплаты - от 80 тысяч рублей в месяц. Это не работа на производстве. Это работа с производством.

Технологии не уберут рабочие места - они переопределят их. Нужны не просто операторы, а аналитики, специалисты по ИИ, инженеры по цифровой интеграции. Это новая профессия - и она востребована.

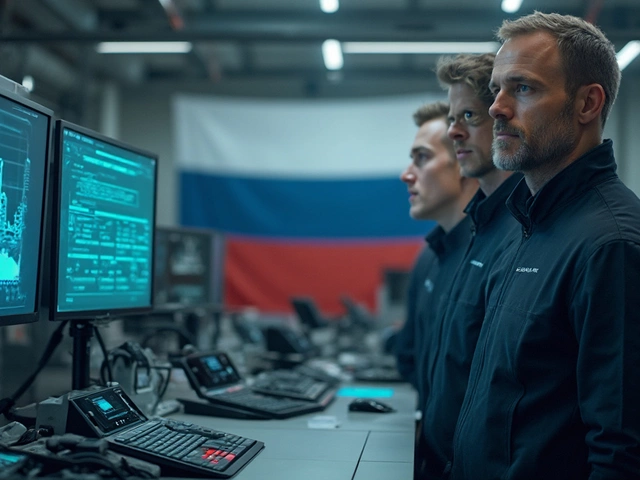

Россия в глобальном контексте: от импортозамещения к лидерству

Санкции и ограничения заставили российские предприятия искать собственные решения. И это оказалось преимуществом. Мы не копируем западные технологии - мы адаптируем их под свои условия. В 2025 году российская компания выпустила первый отечественный промышленный 3D-принтер с температурой плавления 1800°C - раньше такие делали только в Германии и США.

В Сибири разработали систему управления производством, которая работает даже при обрыве интернета - идеально для удаленных заводов. В Дальневосточном федеральном округе запустили пилотный проект по созданию «умного» завода без внешнего подключения - все на локальных сетях, с автономным питанием. Это не ответ на санкции - это новый стандарт.

Россия больше не играет в догонялки. Мы начинаем создавать технологии, которые потом будут использоваться в других странах. И это не мечта - это уже факт.

Что ждет нас через 5 лет?

Через пять лет на заводах будет меньше людей, но они будут более квалифицированными. Большинство рутинных операций - автоматизировано. Большинство решений - принимаются ИИ. Но человек останется там, где важны интуиция, опыт и творчество: настройка новых процессов, анализ нестандартных ситуаций, управление сложными системами.

Детали будут печататься по запросу, а не запасаться на складах. Заводы будут работать на возобновляемой энергии. Системы будут предсказывать сбои за недели до их возникновения. Клиенты смогут заказать уникальную деталь - и получить ее через 48 часов, без крупносерийного производства.

Будущее машиностроения - это не роботы, которые заменяют людей. Это люди, которые управляют роботами, ИИ и сложными системами. Это производство, которое становится гибким, чистым и умным. И это не отдаленное будущее. Это то, что уже начинается сегодня - на заводах Владивостока, Новосибирска, Кургана и других городов России.

Какие технологии уже меняют машиностроение прямо сейчас?

Сейчас активно внедряются цифровые двойники, аддитивные технологии (3D-печать металла), системы ИИ для предиктивного обслуживания и автоматизированные логистические системы. В России уже более 120 заводов используют цифровые двойники для управления производством, а 3D-печать металла применяется в авиастроении, судостроении и производстве тяжелой техники.

Уйдут ли люди с заводов из-за автоматизации?

Нет. Автоматизация убирает рутину, а не людей. Вместо операторов станков появляются инженеры по цифровым системам, специалисты по ИИ, техники по обслуживанию роботов. В 2025 году в России было открыто 47 новых образовательных программ по цифровому производству - на них учатся 12 тысяч человек. Рынок труда меняется, но не сокращается.

Почему аддитивное производство важнее, чем просто печать деталей?

Аддитивные технологии позволяют создавать конструкции, которые невозможно изготовить традиционными методами: сложные внутренние каналы, гибридные материалы, единую форму вместо 50 сваренных деталей. Это снижает вес, увеличивает прочность, уменьшает расход материалов. В авиации, например, одна напечатанная турбинная лопатка заменяет 20 сварных элементов - и работает дольше.

Какие отрасли в России первыми перешли на цифровое производство?

Первыми стали авиастроение, судостроение и оборонная промышленность - там, где цена ошибки высока, а требования к точности - экстремальны. Сейчас эти технологии переходят в энергетику, транспорт и даже сельхозмашиностроение. В 2025 году уже 30% новых комбайнов и тракторов производятся с использованием цифровых двойников.

Какие риски есть у российских заводов при переходе на новые технологии?

Основной риск - не в оборудовании, а в людях. Многие руководители не понимают, как внедрять технологии, а сотрудники боятся их. Второй риск - зависимость от импортных компонентов для цифровых систем. Но сейчас активно развивается отечественное ПО и оборудование - например, платформы «Система-М» и «Цифровой цех» от «Ростеха». Главное - начать с малого: с одного станка, с одного процесса.

Будущее машиностроения - это не про то, что будет быстрее. Это про то, что станет умнее, чище и гибче. И оно не ждет нас - оно уже здесь. И те, кто начнет меняться сегодня, будут не просто выживать - они будут определять, как будет производиться техника завтра.