Безупречное качество всегда стоит дороже — попробуй объяснить это кому-нибудь на рынке Владивостока, и разговор затянется. Все с этим сталкивались: купил дешёвый товар, а потом пожалел. Или, наоборот, привык доверять бренду, потому что знаешь, что там работают по-настоящему. Хорошее качество — это не случайность. Это итоги очень конкретных процессов, которые крутятся внутри любой компании, даже небольшой мастерской или огромного промышленного завода.

Есть одна интересная цифра, которую часто приводят на конференциях: из за пропусков в управлении качеством около 30% бюджета предприятия уходит на исправление недочётов, возвраты, рекламации и допил продукта. Можно сказать, треть работы и денег идёт "в пустую". Это удивляет, ведь управление качеством — почти всегда вопрос организации процессов, а не только затрат или гениальных идей.

Что входит в управление качеством и зачем оно нужно?

Когда в разговоре всплывает слово "качество", все думают про контроль. В действительности, управление качеством куда шире. Это про то, чтобы продукт или услуга уходили к клиенту без сбоев и были стабильными, а компания — рабочей и уважаемой. Есть такая штука — ISO 9001. Её применяют 900 тысяч компаний во всём мире. Это своего рода "чек-лист" для организации процессов. Кстати, если компания сертифицирована по ISO 9001, у неё больше шансов выйти на экспорт или выиграть госзаказ — заказчики доверяют.

Вот какие задачи ставят перед собой настоящие профи в области управления качеством:

- Профилактика брака, а не только его поиск

- Стабильность результата от партии к партии

- Учёт требований рынка, а не догонялки за конкурентами

- Обратная связь и быстрые реакции на замечания клиентов

- Постоянное улучшение процессов, а не "разовое спасение" ситуации

Всё начинается с документации и прописанных стандартов внутри компании. Как только создаётся рабочий регламент и становится понятно, кто и за что отвечает, уровень брака начинает плавно снижаться. Плюс, рабочие не тратят время на разборки, кто виноват, а просто занимаются своим участком работы.

Ключевые процессы: из чего строится система качества

Вся система управления качеством — это череда взаимосвязанных процессов, которые идут параллельно. Сначала формулируют требования к продукту или услуге. Например, не просто "стол должен быть хорошим", а: "максимальная нагрузка — 80 кг, покрытие — лакированное, разбег размеров — не больше 1%." Каждый отдел работает по понятной схеме.

Важнейший этап — планирование качества. Анализируют все возможные точки риска и заранее продумывают, что может пойти не так. Затем — контроль на входе: когда сырьё поступает на производство, его сразу сравнивают с требованиями. Если сырьё "хромает", дальше всё летит к чёрту.

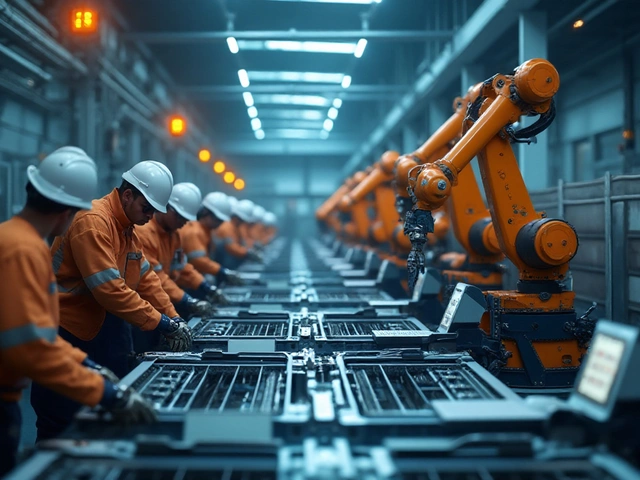

В течение производства внедряют регулярные проверки. Где-то это замеры, где-то — визуальный осмотр, где-то — автоматические сравнения с эталоном. Обратите внимание: на многих российских заводах сейчас внедряется промышленный интернет вещей — это датчики, которые в реальном времени следят за отклонениями и сразу сигналят инженеру.

Контроль также проводят на выходе — когда продукция уже готова идти к клиенту или заказчику. Если на этом этапе что-то не так — отправляют на доработку или списывают в брак.

- Оценка поставщиков. Многие компании отказываются работать с теми, чей уровень дефектов выше 2% — чтобы не рисковать своей репутацией.

- Внедрение стандартов обслуживания. Например, в Японии на автомобилестроительных заводах всем сотрудникам выдают чек-листы контроля чистоты и порядка на рабочем месте.

- Финальный аудит. Это независимая проверка готового продукта перед запуском в продажу или передачей крупному заказчику.

Весь цикл повторяется каждый раз, когда получают заказ. Внятное управление качеством строится не на штрафах и поиске виновных, а на прозрачных процессах и простых для понимания работниками стандартах.

Практические примеры: что реально работает?

Посмотрим, как это делают в крупных и малых компаниях. В Toyota система контроля качества превратилась в философию — "кайдзен": улучшай всё, что можешь, даже если это кажется мелочью. Любой рабочий на линии может остановить процесс, если замечает ошибку. Это не наказание, а правило.

В России промышленники всё чаще берут на вооружение сразу несколько подходов: контроль на каждом этапе плюс автоматизация отчётности. Например, на одном из космических заводов в Комсомольске-на-Амуре, где собирают части для ракет, каждую гайку после сборки фотографируют и при необходимости можно найти фото любого болта на изделии. Огромные инвестиции? Да, зато это минимум недоразумений на финише и гарантия traceability — прослеживаемости деталей по всей цепочке.

Малый бизнес действует проще, но логика та же. Например, пекарня: стандарт рецепта, контроль качества муки, измерения температуры в печах, отзывы клиентов собирают через QR-коды на упаковке. Анализ каждой партии и быстрая реакция, если что-то не так.

Очень важно выстроить быстрый поток обратной связи между отделами. Если технолог поймал проблему на раннем этапе, сразу сообщает бригадиру и инженеру. Если найден дефект на складе — информация мгновенно уходит закупщику. В цифровых компаниях применяют даже специальные платформы для внутреннего аудита в режиме реального времени — чтобы не ждать ежемесячных разборов.

Вот наглядная статистика по видам контроля на производстве (данные Ассоциации менеджеров качества, Россия, 2024):

| Вид контроля | Доля внедрения (%) |

|---|---|

| Входной контроль сырья | 91 |

| Контроль в процессе производства | 89 |

| Финальный контроль | 95 |

| Обратная связь от клиентов | 62 |

Чаще всего успех приносит гибридная стратегия — автоматизация плюс вовлечённость людей на местах. Дело за малым: не превратить стандарты в "бумажную тягомотину", а живо использовать их на практике.

Как выстроить эффективные процессы: советы для внедрения

Первое и главное: идентифицируйте ключевые точки риска. Не распыляйтесь: иногда проблемы кроются не везде и сразу, а буквально на 2-3 этапах. Например, в одной крупной рыбоперерабатывающей компании во Владивостоке качество падало именно из-за устаревших холодильных систем на складе, а не в самом цехе. Обновили холодильники — число рекламаций снизилось на 68% в квартал.

Для построения правильной системы:

- Вовлеките всю команду. Без понимания каждого работника и его ответственности стандарты не работают. Нет смысла в инструкциях, если персонал не верит в их пользу.

- Используйте цифровую документацию. Google Диск, 1С, специализированные порталы — чтобы не терялись документы и не возникал "самоуправный сарафан".

- Стандартизируйте всё, что реально повторяется: маршруты, инструменты, замеры, схемы обслуживания, простые формы обратной связи.

- Тестируйте изменения на малых участках: лучше пилотная группа, чем масштабный хаос из нововведений.

- Следите за обратной связью от клиентов. Собирайте отзывы не только при жалобах — анализируйте мельчайшие замечания, любые "странные проблемы".

- Замерьте показатели после каждого улучшения. Например, уменьшение жалоб, скорость реакции на брак, время поиска дефекта.

Вот простой список, на что обратить внимание при внедрении системы:

- Регулярные внутренние аудиты

- Анализ потерь и отклонений

- Обучение сотрудников (в том числе новым стандартам)

- Обязательные планёрки по итогам качества

- Использование процессы управления качеством для постоянного улучшения

И не забывайте — любая система управления качеством это инструмент для бизнеса. Она должна приносить экономию времени и средств, защищать от ненужных рисков и укреплять доверие клиентов. Идеального решения не бывает — и завтра требования изменятся. Но если процессы организованы грамотно, реагировать на перемены получится быстро и безболезненно. Не стоит пугаться сложных стандартов: за каждым пунктом скрывается конкретная задача, которую обычно можно упростить и объяснить простыми словами каждому в бригаде. Вот тогда качество действительно начинает работать на вас.