Если вы работаете на заводе, в логистике или в отделе производства, вы наверняка слышали фразу «цифровые технологии» - и сразу же представили себе роботов, дроны или экраны с мигающими графиками. Но что на самом деле входит в это понятие? Это не просто модное слово. Это набор конкретных инструментов, которые уже меняют то, как работают заводы по всей России - от Урала до Дальнего Востока.

Что такое цифровые технологии в производстве?

Цифровые технологии - это не один гаджет, а система, объединяющая физическое оборудование, данные и программное обеспечение. Они позволяют заводам видеть, анализировать и управлять процессами в реальном времени. Вместо того чтобы полагаться на опыт оператора или ежедневные отчеты, производство теперь работает на основе данных, которые приходят с датчиков, машин и систем управления.

Пример: на заводе в Хабаровске установили датчики на станках. Они отслеживают температуру, вибрацию и нагрузку. Если параметр выходит за норму - система автоматически останавливает оборудование и отправляет уведомление инженеру. До этого такие поломки обнаруживали только после того, как станок полностью выходил из строя. Теперь просто сократили простои на 40%.

Основные компоненты цифровых технологий

Цифровые технологии в производстве - это как автомобиль: без двигателя, руля и тормозов он не поедет. Вот ключевые части этой системы:

- Интернет вещей (IoT) - датчики, которые собирают данные с оборудования: температура, давление, скорость, расход энергии. Эти датчики стоят на станках, конвейерах, даже на инструментах.

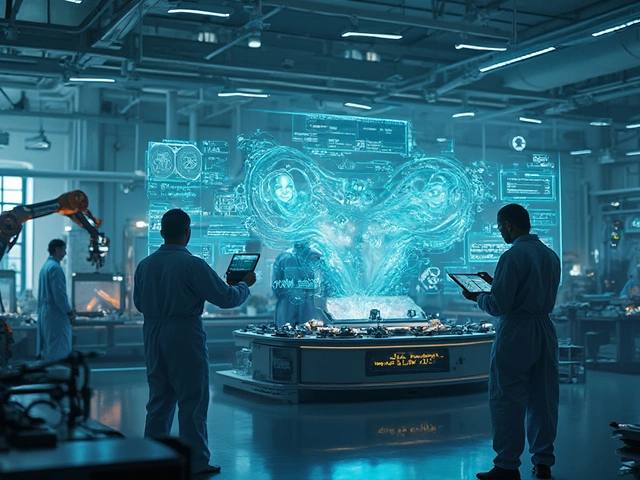

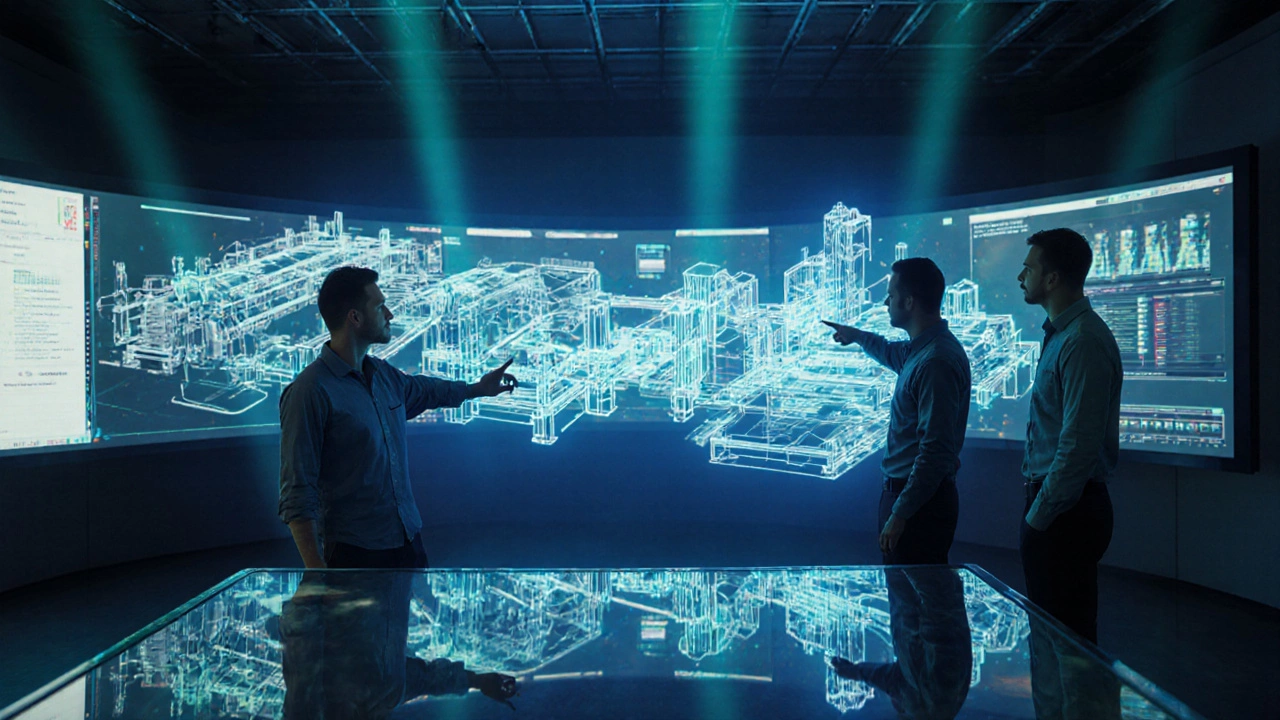

- Цифровой двойник - виртуальная копия реального производства. Это не просто 3D-модель. Это живая система, которая повторяет поведение оборудования в реальном времени. Можно смоделировать, что произойдет, если увеличить скорость конвейера - и не рисковать реальным производством.

- Облачные платформы - места, где хранятся и обрабатываются все данные. Вместо того чтобы держать серверы в подвале, заводы используют облака: Microsoft Azure, Amazon Web Services или российские аналоги вроде СберОблака. Это дешевле, надежнее и масштабируемее.

- Аналитика и ИИ - программы, которые ищут закономерности в данных. Например, ИИ может предсказать, когда выйдет из строя подшипник на 92% точности, основываясь на 18 месяцев истории вибраций. Это не гадание - это статистика.

- Системы управления производством (MES) - программное обеспечение, которое связывает все: заказы, графики, запасы, качество. Без MES цифровые технологии превращаются в красивые графики без результата.

- Автоматизированные системы управления (АСУ ТП) - «мозги» оборудования. Они управляют роботами, пневматикой, электроприводами. Современные АСУ ТП уже работают на основе данных из IoT и могут адаптироваться в режиме реального времени.

Как это работает на практике?

Представьте цех по производству деталей для автомобилей. Раньше: оператор смотрел на приборы, записывал показания в тетрадь, потом передавал данные в отдел качества. Иногда забывал. Иногда ошибался. Иногда просто не успевал.

Сейчас:

- На каждом станке - датчики IoT, которые каждые 5 секунд отправляют данные в облако.

- Цифровой двойник показывает, как работает весь цех: где задержки, где перегрузка, где брак.

- Система MES автоматически перераспределяет заказы, если один станок вышел из строя - другой берет нагрузку.

- ИИ анализирует данные с прошлых партий и предупреждает: «В следующей партии вероятность брака 17% из-за изменения температуры в цехе».

- Инженер получает уведомление на телефон - заходит в систему, корректирует параметры - и через 10 минут брак падает до 2%.

Такой подход не требует замены всего оборудования. Многие заводы в Приморье и Сибири просто добавили датчики к старым станкам и получили 30-50% прироста эффективности. Ничего не ломали - только подключили.

Чего не входит в цифровые технологии?

Важно понимать: цифровые технологии - это не то же самое, что автоматизация. Автоматизация - это когда робот варит сварку вместо человека. Цифровые технологии - это когда система знает, что робот скоро выйдет из строя, и заранее заказывает запчасть.

Также это не:

- Просто установка видеокамер для наблюдения - без анализа данных это просто «телевизор с монитором».

- Использование Excel для учета - даже если таблица большая, это не цифровая технология.

- Скачивание мобильного приложения для отслеживания заказов - если оно не связано с производственными данными, это просто информационный сервис.

Цифровые технологии работают, только если данные текут от оборудования → в систему → на экран → в действие. Без обратной связи - это просто цифровой декор.

Почему это важно для российских заводов?

В 2025 году в России 68% промышленных предприятий используют хотя бы один элемент цифровых технологий - по данным Минпромторга. Но только 18% используют их полноценно. Остальные - «цифровая симуляция»: купили датчики, повесили экран, но не научились читать данные.

Проблема не в оборудовании. Проблема в людях. Многие инженеры до сих пор думают: «Я же 20 лет на этом заводе, я и так знаю, что происходит». Но когда завод работает 24/7, а датчики фиксируют 1000 показателей в секунду - человек не может обрабатывать такой поток. Только система может.

Заводы, которые внедрили цифровые технологии, показали:

- Снижение простоев на 35-60%

- Снижение брака на 25-45%

- Экономию энергии до 20%

- Ускорение запуска новых продуктов на 50%

В Приморье, например, завод по производству морозильных установок сократил время настройки линии с 4 часов до 40 минут. Благодаря цифровому двойнику - смоделировали новую настройку на экране, протестировали, а потом применили на реальном станке. Без остановки производства.

Что нужно, чтобы начать?

Не нужно менять всё сразу. Начните с одного узла - например, с одного станка. Поставьте на него три датчика: температура, вибрация, потребление электроэнергии. Подключите к бесплатной облачной платформе (например, «Сбер.Индустр»). Настройте простое уведомление: «Если вибрация выше 70% - пришлите SMS».

Через месяц вы уже будете знать, когда именно ломается станок. Через три месяца - почему. Через полгода - как это предотвратить. И это будет ваша первая цифровая технология. Не идеальная. Но реальная.

Владивосток, как и другие портовые города, имеет преимущество: здесь много предприятий, работающих с экспортными цепочками. Они уже вынуждены быть эффективными. Цифровые технологии - не роскошь, а необходимость, чтобы не отстать от Китая, Южной Кореи и даже Польши.

Куда движется отрасль?

Следующий шаг - интеграция с логистикой и поставками. Представьте: датчики на станке показывают, что деталь будет готова через 12 часов. Система автоматически заказывает упаковку, назначает водителя и передает данные в таможню. Это уже работает на заводах в Татарстане и Нижнем Новгороде.

В 2025 году появляются первые «умные» заводы без операторов на линии. Только датчики, ИИ и роботы. Но даже они не заменят человека - они сделают его работой управляющим, а не выполняющим. Инженер теперь смотрит на экран, анализирует тенденции и принимает решения - а не крутит ручки.

Цифровые технологии - это не про роботов. Это про то, чтобы человек работал умнее, а не тяжелее. И это уже не будущее. Это сегодня - на заводах в Приморье, на Урале и в Сибири.

Что входит в цифровые технологии производства?

В цифровые технологии производства входят: датчики IoT, цифровые двойники, облачные платформы, системы аналитики и ИИ, MES и АСУ ТП. Это не отдельные гаджеты, а взаимосвязанная система, которая собирает данные, анализирует их и автоматически корректирует процессы.

Цифровые технологии - это то же самое, что автоматизация?

Нет. Автоматизация - это когда робот делает работу вместо человека. Цифровые технологии - это когда система знает, когда робот сломается, и заранее предотвращает поломку. Автоматизация делает, цифровые технологии - думают.

Можно ли внедрить цифровые технологии на старом оборудовании?

Да. Многие заводы в России добавляют датчики к старым станкам без замены оборудования. Достаточно подключить три-четыре датчика к облаку и настроить простые уведомления. Эффект появляется уже через месяц.

Какие ошибки делают заводы при внедрении?

Главная ошибка - покупают технологии, но не меняют процессы. Например, ставят датчики, но не учат персонал читать данные. Или используют Excel вместо MES. Без анализа и действий - данные бесполезны.

Сколько стоит начать?

Начать можно с 150-300 тысяч рублей - это датчики, шлюз и базовая облачная подписка. Для одного станка. Экономия от снижения простоев окупает затраты за 3-6 месяцев.