В машиностроении одна ошибка - и весь механизм может сломаться. Представьте: вы купили новый экскаватор, а через неделю у него отваливается ковш. Не потому что кто-то плохо собрал, а потому что один болт был не того диаметра. Такие случаи не редкость - если проверка качества не работает как надо. Но что вообще значит проверка качества в машиностроении? Это не просто «посмотрел и убедился, что всё в порядке». Это целая система, которая работает на каждом этапе: от закупки металла до сдачи готовой машины заказчику.

Проверка качества - это не финальный осмотр

Многие думают, что проверка качества - это когда на заводе берут готовую деталь, смотрят, нет ли царапин, и если всё гладко, отправляют на сборку. Это самое поверхностное представление. На самом деле, проверка качества начинается задолго до того, как появляется первая деталь. Она начинается с выбора поставщика. Например, если вы покупаете сталь для тяжелых деталей трактора, вам не подойдёт сталь, которая подходит для кухонных ножей. У каждой стали есть свои характеристики: предел прочности, твёрдость, устойчивость к коррозии. И эти параметры проверяют ещё до того, как металл приедет на завод. Специалисты берут пробы, отправляют их в лабораторию, и там измеряют всё: от химического состава до структуры кристаллической решётки. Если параметры не совпадают с ГОСТом - материал отклоняют. Никаких скидок, никаких «может, сойдёт».Что проверяют на каждом этапе?

В машиностроении нет «одного» момента проверки. Это цепочка. Вот как она выглядит на практике:- На входе: проверяют материалы - химический состав, плотность, отсутствие трещин. Используют спектрометры, ультразвуковые дефектоскопы.

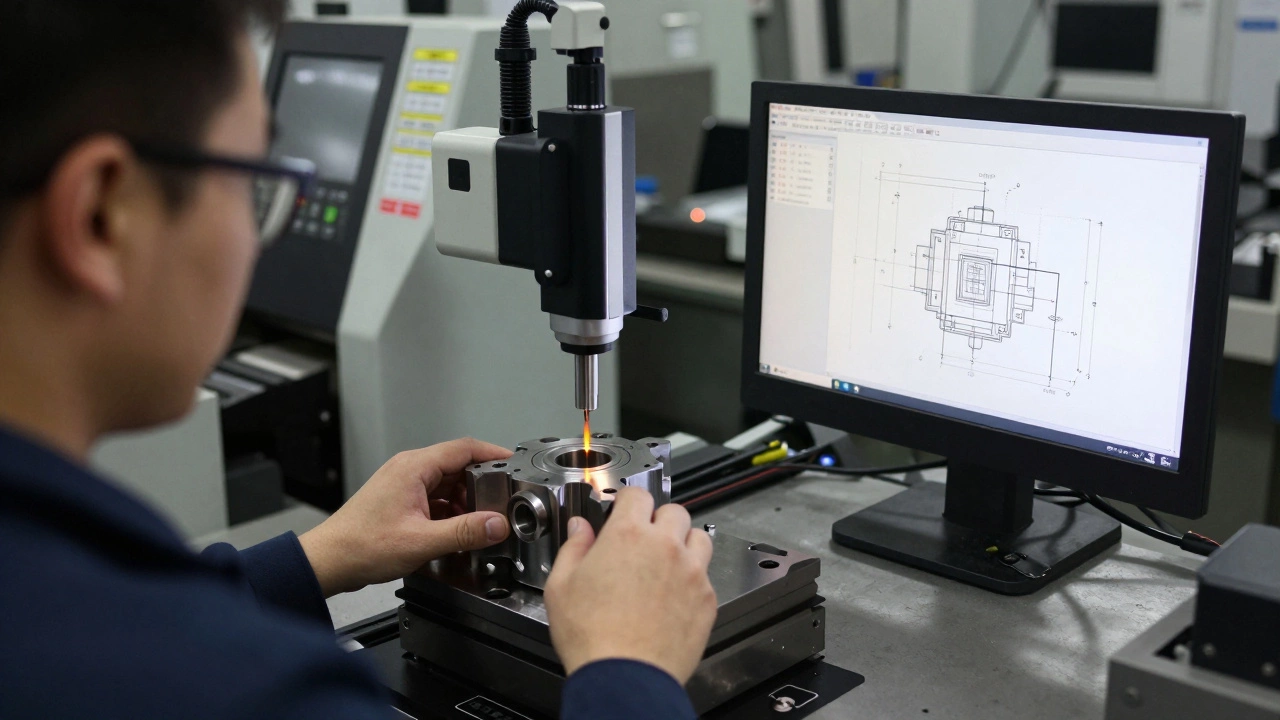

- При обработке: на станках с ЧПУ контролируют размеры деталей с точностью до микрона. Если деталь должна быть 25,4 мм - она не может быть 25,45 или 25,38. Отклонения в 0,05 мм могут привести к утечке масла или заклиниванию подшипника.

- После сборки: собирают узел, запускают его в холостом режиме, проверяют вибрации, шум, температуру. Например, если двигатель генератора вибрирует с амплитудой больше 0,1 мм - его не сдают.

- Перед отгрузкой: каждый агрегат проходит тесты на нагрузку, герметичность, электрическую изоляцию. В некоторых случаях - даже испытания на экстремальных температурах, от -40°C до +85°C, чтобы убедиться, что оборудование выдержит сибирскую зиму или жару в Казахстане.

Всё это не делается «для галочки». В России, например, по ГОСТ 15467-79 и ГОСТ 17365-82, каждый серийный продукт должен иметь документацию, подтверждающую соответствие стандартам. И эти документы проверяют не только на заводе, но и при сертификации. Если вы продаете оборудование в ЕАЭС - вам нужно подтверждение соответствия техническому регламенту ТР ЕАЭС 032/2016. Без него - ни один товар не выйдет за пределы склада.

Какие инструменты используют?

Проверка качества в машиностроении - это не только глаза и руки. Это высокотехнологичные приборы:- Лазерные сканеры: создают 3D-модель детали и сравнивают её с цифровым чертежом. Погрешность - до 0,002 мм.

- Ультразвуковые дефектоскопы: находят внутренние трещины в литых деталях, которые не видны невооружённым глазом.

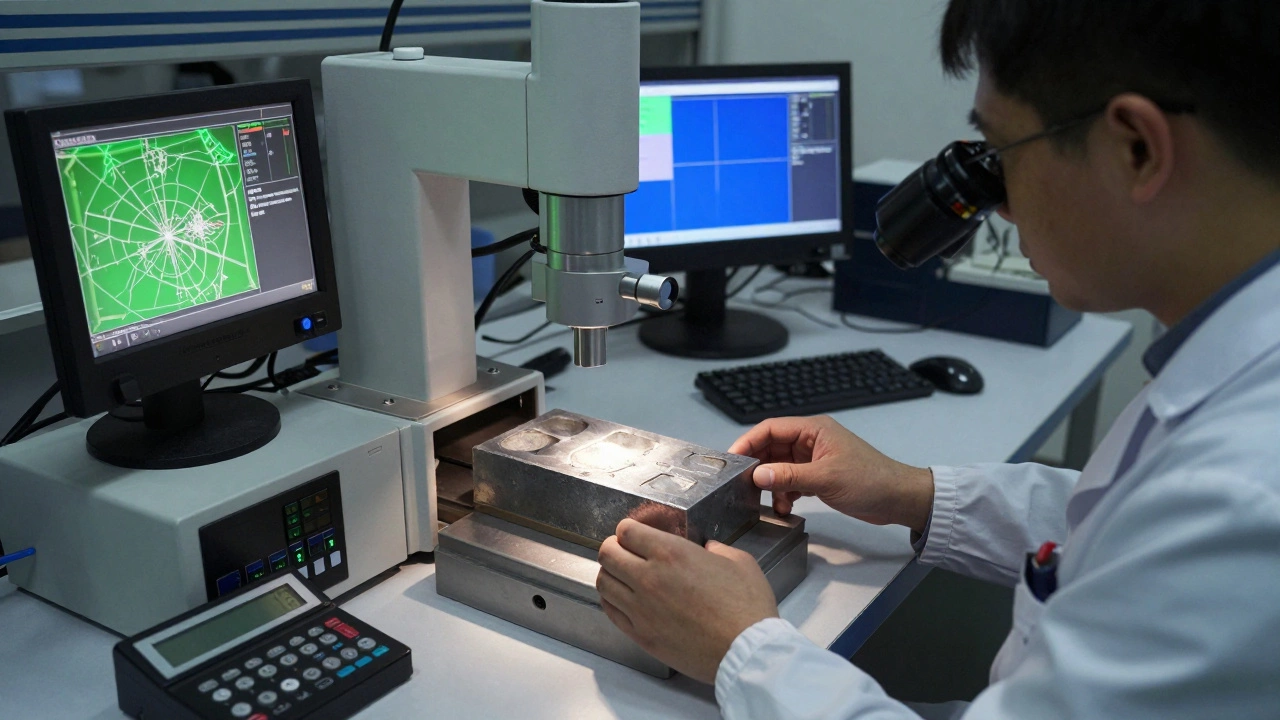

- Микроскопы с цифровой камерой: позволяют рассмотреть структуру металла на уровне зёрен. Если зёрна слишком крупные - металл хрупкий, и его нельзя использовать в ответственных узлах.

- Системы визуального контроля: камеры с ИИ анализируют поверхности на наличие царапин, вкраплений, неровностей. Эти системы работают 24/7 и не устают, как человек.

В крупных заводах Владивостока, таких как «Дальмаш» или «Приморский судостроительный завод», уже 70% проверок выполняются автоматически. Оператор просто следит за тем, чтобы алгоритмы не ошибались. А если ошибка есть - система сразу останавливает линию и выдаёт сигнал.

Почему это так дорого, но жизненно важно?

Проверка качества - это не «затрата». Это инвестиция. Представьте, что вы сделали 1000 экскаваторов, и 5 из них сломались через месяц. Клиенты требуют возврата денег, компенсаций, судебных разбирательств. Репутация падает. А потом - снижение заказов, увольнения, закрытие линий. Это может стоить миллионы. А если вы вложили 1% от стоимости производства в проверку качества - вы избежите потерь в 10 раз больше.В 2024 году в России было зафиксировано 127 случаев аварий на строительной технике, вызванных именно дефектами деталей. В 93% из них проверка качества либо не проводилась, либо была формальной. Это не «несчастный случай» - это следствие пренебрежения стандартами.

Чем отличается проверка качества от контроля качества?

Это частый вопрос. Проверка качества - это процесс. Контроль качества - это система. Проверка - это когда вы измеряете размеры детали. Контроль - это когда у вас есть регламент, кто отвечает за эту проверку, как часто, какие инструменты использовать, как документировать результаты, и что делать, если результат плохой. Контроль качества - это как правила игры. Проверка - это просто игра. Без правил игра превращается в хаос.

Что будет, если проверку качества игнорировать?

В 2023 году один из заводов в Красноярске выпустил партию гидравлических насосов без проверки на герметичность. Через три месяца 17 единиц техники на стройках Дальнего Востока начали протекать. Стоимость ремонта - 18 млн рублей. Потери от простоев - 42 млн. А ущерб репутации - не измерить. Завод остановили на полгода. Проверяющие из Росстандарта нашли: не было протоколов испытаний, не было журналов контроля, не было ответственных лиц. Просто «всё так делали».Такие истории не редкость. И они происходят не потому, что люди плохие. Они происходят потому, что проверка качества воспринимается как «лишняя процедура», а не как основа безопасности и прибыли.

Как начинающим заводам начать правильно?

Если вы только начинаете - не нужно сразу покупать лазерные сканеры. Начните с базового:- Определите ключевые детали, которые влияют на безопасность - и сделайте для них жёсткие контрольные точки.

- Заведите журналы проверок. Даже в Excel - но чтобы было понятно, кто, когда и что проверял.

- Обучите персонал: не просто «смотрите, чтобы всё было ровно», а «измеряйте, сравнивайте с чертежом, фиксируйте отклонения».

- Свяжитесь с Росстандартом - они бесплатно дают методические рекомендации для малых предприятий.

- Сделайте одну проверку - и покажите результаты клиенту. Если он увидит, что вы заботитесь о качестве - он заплатит больше и будет возвращаться.

Качество - это не про то, чтобы делать идеально. Это про то, чтобы делать предсказуемо. Клиент не ждёт идеального экскаватора. Он ждёт того, который не сломается в самый неподходящий момент.

Что такое ГОСТ и почему он важен для проверки качества в машиностроении?

ГОСТ - это государственный стандарт, который определяет требования к материалам, размерам, методам испытаний и условиям эксплуатации. В машиностроении ГОСТы - это закон. Например, ГОСТ 21424-93 устанавливает, каким должен быть размер резьбы на болтах для тяжёлой техники. Если вы делаете болт по другому стандарту - он не подойдёт, даже если выглядит одинаково. Проверка качества без привязки к ГОСТам - это как строить дом без чертежа. Всё может «сойти», но потом - трещины, проседания, аварии. ГОСТы обеспечивают совместимость, безопасность и надёжность.

Можно ли обойтись без лабораторий и дорогих приборов?

Да, можно - но только на начальном этапе. Для малого производства достаточно механических измерительных инструментов: штангенциркулей, микрометров, индикаторов. Главное - чтобы они были калиброваны. Калибровка - это не просто «проверка», а подтверждение точности прибора по эталону. Без калибровки даже самый дорогой прибор даёт ошибочные данные. Позже, по мере роста производства, вы вкладываете в автоматизированные системы - но начинать нужно с базы. Многие успешные заводы на Дальнем Востоке начинали именно с этого: честные измерения, чёткие протоколы, чёткие ответственные лица.

Как часто нужно проверять оборудование для контроля качества?

Инструменты для измерения - штангенциркули, микрометры, датчики - должны проходить калибровку минимум раз в год. Для оборудования, которое работает в тяжёлых условиях (высокая вибрация, температура, пыль), - каждые 6 месяцев. В некоторых отраслях, например, в судостроении, калибровка проводится даже каждые 3 месяца. А вот сама система проверки (процедуры, журналы, ответственность) должна пересматриваться не реже одного раза в квартал. Если вы не обновляете процессы - они устаревают. То, что работало в 2020 году, может быть неэффективным в 2026.

Как проверить, что сотрудники действительно следят за качеством, а не просто «заполняют бумажки»?

Самый простой способ - случайные аудиты. Вы берёте 5 деталей из разных партий, идёте к оператору и спрашиваете: «А ты проверял эти размеры? Покажи протокол». Если он не может показать - значит, он не проверял. Или вы не обучили его. Второй способ - включить в бонусы показатели качества. Например, если на линии меньше 0,5% брака - весь цех получает премию. Это мотивирует. А если вы просто говорите «всё должно быть качественно» - это звучит как пожелание, а не требование. Люди работают по системе, а не по словам.

Чем отличается проверка качества в России от проверки в Европе?

В Европе чаще используют ISO 9001 - международный стандарт системы менеджмента качества. В России - ГОСТы, которые часто являются национальной версией этих же стандартов. Разница не в сути, а в документации. В ЕС требуется больше цифровых отчётов, электронная регистрация, автоматическая передача данных в системы контроля. В России ещё много заводов работают с бумажными журналами. Но тенденция ясна: все переходят на цифровые системы. Проверка качества в России становится ближе к европейской - просто потому, что заказчики требуют этого. Если вы хотите экспортировать технику - вам нужны не только хорошие детали, но и правильная документация.