Иногда кажется, что слово «качество» звучит из каждого утюга, но если попытаться разобраться, что оно по-настоящему означает в машиностроении, картина становится намного сложнее. Ведь на заводах речь идет не просто о том, чтобы детали были крепкими или краска держалась дольше обычного. Качество здесь — понятие многослойное и местами даже философское. Если задуматься, что объединяет танк, деталь комбайна, детскую коляску и сверлильный станок? Всё просто: их качество определяет безопасность, работоспособность и дальнейший успех всей отрасли. И именно от того, насколько четко понимают это производители, зависят жизнь людей, стабильность бизнеса и будущее инженерии.

Что подразумевается под качеством в машиностроении

Казалось бы, всё просто: качественная деталь — значит без брака и прослужит долго. Но если заглянуть глубже, выяснится, что само понятие качества постоянно меняется вместе с отраслью и технологиями. Качество — это не только точные размеры, ровная поверхность или прочная сварка, хотя это всё еще важно. Качество объединяет много характеристик: безопасность, эффективность, стоимость эксплуатации и даже простоту ремонта. Пусть тебе попадется, например, гайка — мало просто сделать её «по чертежу». От качества этой маленькой детали может зависеть, не выйдет ли из строя огромный пресс или лифт на заводе. Машиностроение — не место для случайностей: промах в одной детали может привести к потере репутации или гигантским штрафам.

Многим кажется, что о качестве можно судить только по визуальному осмотру: цела ли краска, гладкая ли поверхность, есть ли на металле царапины. Но современное машиностроение смотрит на вещи сложнее: прочность материалов, точность соединений, характеристики при эксплуатации и даже влияние на окружающую среду — всё это становится частью единого понятия качества. Возьми, к примеру, детали для железнодорожных вагонов: они проверяются на износ, сопротивляемость вибрациям, а стандарт ISO 9001 превратился практически в обязательную «визитку» для серьезного завода.

Шаблон «сделал — проверил — забыл» давно устарел. Качество строится на непрерывном контроле, применении инноваций и тесном взаимодействии со всеми цехами — от проектировщиков до работников сборочной линии. Удивительно, но на большинстве крупных заводов сегодня внедрены не только системы автоматизированного контроля, но и так называемые «цифровые двойники» — виртуальные копии механизма, которые позволяют отследить, как компонент поведет себя через 5, 10, 20 лет. Такие подходы были бы невозможны еще 20 лет назад.

У разных стран свои стандарты, но лидером давно признан международный ISO. Например, Россия использует стандарты ГОСТ Р ИСО 9001, а Германия — DIN, причем часто они интегрируются друг в друга. Рынок не терпит халтуры: сегодня клиент может заказать проверку любой детали в независимой лаборатории, и скрыть недостатки практически невозможно. Ни для кого не секрет, что на крупнейших предприятиях практикуется спецконтроль, когда случайные изделия берутся на испытания с полным разрушением: если хоть одно не прошло испытание — вся партия на пересортировку. Вот что значит настоящее уважение к стандарту.

Как измеряется и подтверждается качество изделий

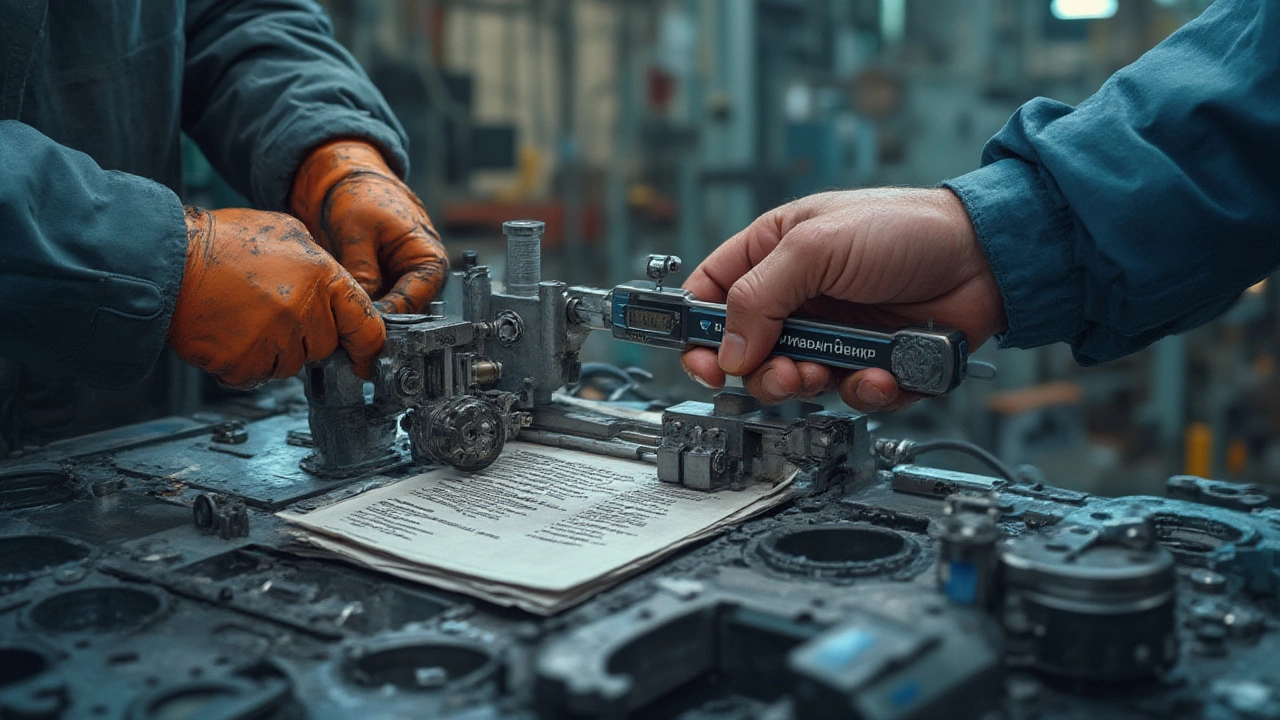

Одних красивых обещаний об уровне качества уже давно никто не слушает — тут нужны факты, замеры и доказательства. Самый первый шаг — это знакомство с техническим заданием (ТЗ). Именно тут описана каждая нюанс: химсостав стали, допуски по толщине, требования к термообработке. Без точных параметров невозможно установить, что изделие действительно соответствует стандарту. Для такого контроля изобретена целая наука — метрология, где учитывается каждый миллиметр и микрон.

Один из самых известных фактов: большинство современных заводов используют цифроанализаторы, которые в минуту измеряют параметры детали с точностью до тысячных долей миллиметра. Например, при производстве автомобильных двигателей используются координатно-измерительные машины, которые проводят более 120 замеров на одной только головке блока цилиндров. Всё ради того, чтобы двигатель прошел сертификацию Euro-6 или GOST, где каждый показатель контролируется на 7-8 уровнях.

Но измерения — далеко не всё. Качество изделия подтверждается через целый ряд испытаний:

- Жесткость на изгиб и кручение

- Испытания на усталость металла

- Тестирование в агрессивных средах (если нужно для химпрома)

- Контроль при минусовых и плюсовых температурах

- Ударные и вибрационные нагрузки

Есть вещи, которые простому человеку могут показаться «чересчур». Например, зачем испытывать болты на радиоактивность? А вот машиностроение всё помнит: недавно была история, когда радиационный металл из урановых руд случайно попал в цепочку поставок — это могло привести к катастрофе в медицинском оборудовании. Так что контроль — не прихоть и не бюрократия, а насущная потребность для всех участников процесса.

Как изменилось отношение к качеству за последние десятилетия

Еще в советское время качество часто считалось делом чести бригадира, а оценка отдавалась больше субъективным впечатлениям. Сейчас всё иначе. Во главе угла — системный, процессный подход. Причем стандарты — это не просто папка на полке, а настоящая ДНК производства. Их внедряют в каждое действие: от закупки сырья до контроля упаковки.

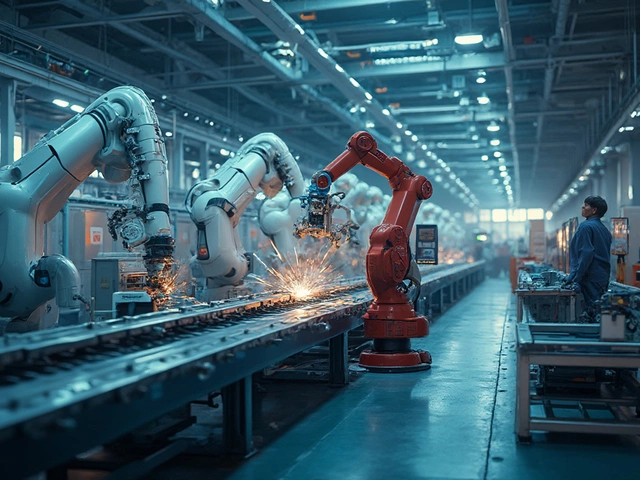

Если где-то в 90-х основной акцент делался только на конец производственной цепочки (отлов брака), то сейчас показатель качества отслеживается на каждом этапе. К примеру, набор инструментов для шестнадцатилетнего ученика техникума сегодня требует точно такого же тщательного подхода, как и детали для авиастроения. Компании внедряют автоматизированные линии, где на мониторах отображаются отклонения в режиме онлайн. Инженеры используют 3D-модели, проводят виртуальные испытания и делают корректировку на лету.

Ведется тщательный аудит поставщиков. Нет возможности подбросить «левых» материалов или провести замену без полного пересмотра технологии. Вся логистика — под микроскопом. Например, в компании Siemens действует правило: ни одна партия подшипников не попадет на линию без полного отчета о происхождении сырья, включая имя и фамилию ответственного сотрудника, дату производства и температуру плавки.

Еще лет десять назад специалист по контролю качества ассоциировался с «надзирателем». Сегодня — это высококвалифицированный аналитик, работающий с цифровыми системами. По последним данным, больше 80% предприятий в машиностроении используют электронные системы контроля. Даже моя жена Евгения, которая совсем не связана с техническими профессиями, удивилась, когда я рассказал ей, что ошибки качества отслеживаются с помощью искусственного интеллекта! А ведь еще недавно этим занимался только опытный рабочий с «глазом алмаз».

Международная статистика говорит о том, что внедрение стандартов управления качеством позволяет снизить уровень брака минимум на 20-25% за 2-3 года. А это не только экономия денег, но и сохранение рабочих мест, уменьшение аварий и прочих проблем. И сегодня даже малый бизнес понимает, что дешевле вкладываться в правильные процессы, чем потом терпеть убытки.

| Год | Процент брака по отрасли (%) | Доля предприятий с ISO 9001 (%) |

|---|---|---|

| 2005 | 4.5 | 10 |

| 2010 | 3.2 | 26 |

| 2015 | 2.7 | 41 |

| 2020 | 1.9 | 68 |

Самые распространённые ошибки и способы повышения качества

Пожалуй, самая частая беда — банальное невнимание к деталям на ранних этапах производства. Например, если закупить партию стали у нового поставщика и не проверить химический состав — можно получить трещины в деталях спустя пару месяцев эксплуатации. Классика — стремление сэкономить на материалах, обещая, что «и так сойдет». Как показывает практика, из-за таких «экономий» только в одной области машиностроения — производстве редукторов — ежегодно теряются миллионы рублей!

Другой фактор — плохая коммуникация между инженерами, технологами и сборщиками. Часто бывает так: проектировщик внес изменения в чертеж, а цех об этом узнал только после замены комплекта деталей. Или наоборот, рабочие видят ошибку конструктора, но не передают информацию дальше. Результат — бракованные изделия на выходе, а иногда серьезные аварии.

Еще одна фишка — устаревшие машины и устаревшее ПО. Фрезерный станок без оцифровки, слепой калибровки измерительных приборов или вообще трудами «на глаз» неизменно дает сбой. По опыту коллег с «КамАЗа», внедрение автоматизированных линий сократило процент брака вдвое всего за полтора года. А ведь это просто замена старых инструментов на новые.

- Всегда подтверждать качество сырья у независимых лабораторий

- Не экономить на обучении персонала

- Внедрять системы контроля качества в реальном времени

- Доверять современному оборудованию и программам для анализа брака

- Постоянно совершенствовать стандарты — не только для галочки

И не забывай о личной ответственности: если видишь косяк — лучше сказать честно, чем потом разбирать аварии. За этим принципом стоят не просто слова, а реальные истории из жизни тысяч инженеров.

Что влияет на качество изделий в будущем: современные тренды

Трансформация машиностроения идёт с бешеной скоростью. Вчера автоматизация казалась роскошью, а сегодня — она основа конкурентоспособности. Сейчас предприятия активно внедряют машинное зрение, которое за секунду проверяет сотни деталей и сразу выводит сигнал, если где-то несоответствие. Следующий шаг — цифровые двойники: заводы формируют виртуальные копии не только изделий, но и всего производственного процесса, чтобы предсказывать сбои или брак ещё до запуска станка.

Интернет вещей (IoT) даёт возможность «общаться» станкам напрямую между собой: например, один автоматический резак может отправить сигнал другому, если замечено отклонение. Это снижает количество человеческих ошибок и экономит огромное количество времени. По оценкам отраслевых экспертов, доля брака у предприятий, использующих такие системы, на 35% ниже средних показателей по отрасли. Данные в режиме online позволяют руководству реагировать сразу, не дожидаясь аудита через месяц.

Большое внимание уделяется устойчивости и экологичности. Уже не редкость, когда сертификаты включают не только традиционные параметры, но и требования по вторичной переработке или снижению выбросов CO2. Не так давно на одном машиностроительном форуме представили инновационную линию обработки металла с потреблением энергии на 40% ниже прошлых аналогов. Если раньше об этом думали мало, то теперь это реальный конкурентный плюс.

Образование тоже сильно влияет на качество. Университеты и профильные колледжи ведут дуальные программы с производством, а стажировки на заводах включают работу с новейшими технологиями. Будущий инженер — это уже не только «чертежник», а человек, способный программировать, анализировать данные и думать как стратег. Кстати, недавно один студент предложил улучшение ПО визуального контроля брака, и за год оно сэкономило предприятию пару миллионов рублей.

И наконец, рост популярности международных стандартов говорит о принятых правилах игры: кто внедряет передовые методы обеспечения качества, тот быстрее выходит на крупные рынки, получает лояльных клиентов и перекрывает дорогу конкурентам. И да, настоящий успех приходит к тем, кто не боится меняться.