Вы когда-нибудь задумывались, почему один завод с теми же станками и теми же рабочими делает в два раза больше продукции, чем другой? Ответ не в оборудовании. Ответ - в данных. Цифровизация производства - это не модное слово из презентации. Это то, что сегодня решает, выживет завод или нет.

Цифровизация - это не про роботов, а про информацию

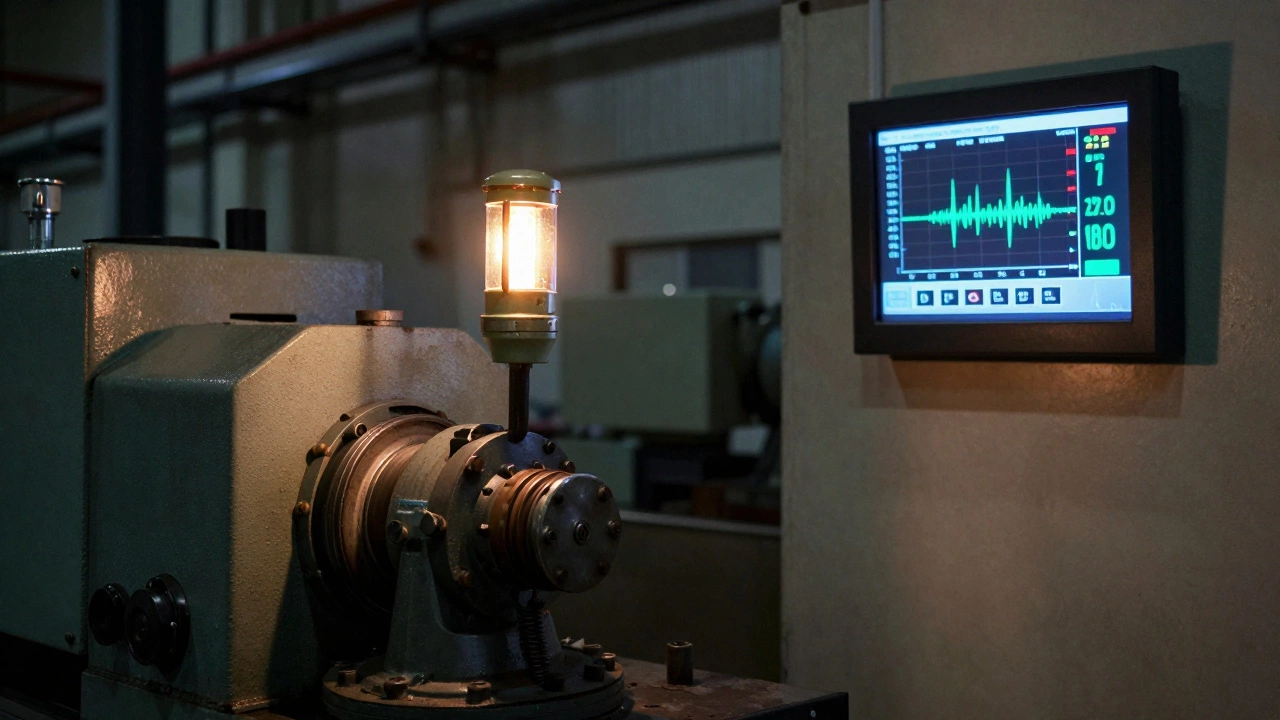

Многие думают, что цифровизация - это когда на производстве появляются роботы-помощники и голограммы с графиками. На самом деле, это про то, как вы получаете, используете и реагируете на информацию. Когда датчик на станке говорит, что подшипник скоро сломается, а не когда он уже сломался - это цифровизация. Когда менеджер видит, что на линии №3 каждый день теряется 17 минут на перенастройку, и сразу меняет график - это цифровизация. Когда вы знаете, что партия деталей из второго цеха дает на 12% больше брака, и сразу ищете причину - это тоже цифровизация.

Это не про замену людей на машины. Это про то, чтобы люди получали правильную информацию в нужный момент. Без цифровизации вы работаете в полумраке. С цифровизацией - вы видите всю картину целиком.

Почему старые методы уже не работают

До 2020 года многие заводы в России еще полагались на бумажные журналы, устные отчеты и «опыт» старших мастеров. Но сегодня рынок не ждет. Клиенты требуют быстрее, дешевле, точнее. Конкуренты в Китае, Германии и даже в Казахстане уже используют системы, которые предсказывают поломки за 72 часа. А вы все еще ждете, пока станок остановится, и только потом вызываете слесаря?

В 2024 году по данным Росстата, российские предприятия теряют в среднем 18% производственного времени из-за простоев, которые можно было предотвратить. Причем 63% из этих простоев - из-за непредвиденных поломок. Цифровые системы, такие как предиктивное обслуживание технология, которая анализирует данные с датчиков оборудования, чтобы предсказать его отказ до того, как он произойдет, снижают такие простои на 40-60%. Это не теория. Это практика на заводах в Новосибирске, Тольятти и даже в Ульяновске.

Что дает цифровизация на практике

- Снижение простоев. Датчики на станках отслеживают вибрацию, температуру, уровень масла. Алгоритмы анализируют эти данные и предупреждают: «Замените подшипник через 4 дня». Это не догадка - это расчет на основе 20 000 циклов работы.

- Уменьшение брака. Системы машинного зрения проверяют каждую деталь в реальном времени. Если размер отклоняется на 0.02 мм - система сразу останавливает линию и показывает, где ошибка. Раньше брак находили только после сборки. Теперь - сразу.

- Экономия энергии. Цифровые системы учатся, когда включать и выключать оборудование. На одном заводе в Хабаровске после внедрения такой системы сэкономили 22% электроэнергии за год - это 1.7 млн рублей в год.

- Быстрее запуск новых продуктов. Вместо месяцев на настройку линии теперь достаточно недели. Симуляции в 3D-моделировании цифровом представлении производственного процесса, позволяющее тестировать изменения без остановки реального оборудования показывают, как изменится производительность до того, как вы тронете хоть один винт.

- Прозрачность для менеджеров. Больше не нужно ждать отчетов. Вы заходите в систему - и видите, сколько деталей сделано сегодня, где задержка, кто работает с перегрузом, а кто просто ждет.

Как начинают цифровизацию - по шагам

Начинать нужно не с покупки дорогих систем. Начинать нужно с одного станка, одного цеха, одного процесса.

- Выберите самую болезненную точку: где чаще всего ломается оборудование? Где больше всего брака? Где больше всего потерь времени?

- Установите простые датчики: температура, вибрация, включение/выключение. Стоят они от 5 тысяч рублей за штуку.

- Подключите их к бесплатному ПО: например, к Node-RED открытая платформа для сборки потоков данных между устройствами, часто используемая в промышленной автоматизации или Grafana инструмент для визуализации данных, позволяющий строить дашборды в реальном времени.

- Наблюдайте 2-3 недели. Запишите, что происходит. Что неожиданного вы увидели?

- Сделайте маленькое улучшение. Например, изменили график техобслуживания - и простои сократились на 30%. Это ваш первый успех.

Многие заводы в Приморье начали именно так. Не с миллионов, а с одного датчика. И уже через полгода получили возврат инвестиций.

Чего не стоит делать

Самая большая ошибка - пытаться «цифровизировать всё сразу». Это как пытаться перестроить дом, не снимая крыши. Результат - хаос, сопротивление персонала, утечка денег.

Не покупайте «умные» системы, которые не понимаете. Не вкладывайтесь в зарубежные платформы, если они не работают с вашим оборудованием. Не ждите, пока «все будут». Вы не выиграете, если будете следовать за другими. Вы выиграете, если начнете раньше и сделаете это правильно.

Еще одна ошибка - игнорировать людей. Цифровизация не заменяет мастеров. Она их усиливает. Если вы не объясните оператору, почему ему приходит уведомление, он просто его отключит. Обучение - не «дополнительная нагрузка». Это основа успеха.

Кто уже выиграл

На заводе по производству гидравлических насосов в Владивостоке в 2023 году внедрили систему мониторинга на 12 станках. За 10 месяцев:

- Простои сократились с 14 до 5 часов в месяц.

- Брак упал с 8.2% до 2.1%.

- Сотрудники стали меньше уставать - потому что больше не бегали с мультиметром и журналом.

- Заказы выросли на 37% - клиенты стали доверять, потому что видели, что вы контролируете качество.

Это не чудо. Это результат того, что они начали с малого и не боялись экспериментировать.

Что будет дальше

В 2026 году те заводы, которые не начали цифровизацию, будут просто неинтересны покупателям. Клиенты спрашивают: «А как вы контролируете качество? Есть ли данные? Можно ли посмотреть логи производства?» Если ответ - «нет», вы теряете заказ.

Цифровизация - это не проект на год. Это новый способ вести производство. Как когда-то переход от ручного труда к станкам. Только теперь вы не меняете инструмент - вы меняете мышление.

Вы не обязаны стать технологическим гением. Но вы обязаны начать. Сегодня. С одного датчика. С одного вопроса: «А что, если бы мы знали, что происходит, до того, как это сломается?»

Цифровизация производства - это только для больших заводов?

Нет. Маленькие заводы выигрывают даже больше. У них меньше ресурсов, поэтому каждый потраченный рубль должен работать. Цифровизация помогает им делать больше с тем же. Датчики, бесплатное ПО и простые алгоритмы - всё это доступно даже для цеха с 10 станками. Главное - начать с одной проблемы, а не с «всего сразу».

Нужно ли менять всё оборудование?

Нет. Большинство старых станков можно оснастить датчиками без замены. Существуют адаптеры, которые подключаются к существующим кабелям и передают данные. Например, датчики вибрации можно прикрепить к корпусу станка магнитом. Это стоит меньше 10 тысяч рублей. Главное - не ждать, пока оборудование «устареет». Данные работают даже на 20-летних станках.

Какие риски есть при цифровизации?

Основной риск - не технический, а человеческий. Люди боятся, что их заменят. Или что они не поймут новые системы. Решение - вовлекать персонал с первого дня. Пусть операторы сами выбирают, какие данные им важны. Пусть они учатся работать с дашбордами. Тогда цифровизация становится инструментом, а не угрозой.

Сколько времени занимает внедрение?

Первый пилотный проект - от 3 до 8 недель. Это если вы начинаете с одного станка, одного процесса. Полная цифровизация всего завода может занять 1-3 года. Но вы не ждёте 3 года, чтобы увидеть результат. Первые выгоды приходят уже через месяц - снижение простоев, меньше брака, меньше стресса у персонала.

Какие технологии сейчас самые доступные?

Самые доступные - это датчики вибрации и температуры, ПО для сбора данных (Node-RED, Grafana, ThingsBoard), и облачные сервисы с бесплатными тарифами. Начните с них. Не тратьте деньги на «умные» системы с красивыми логотипами. Сначала соберите данные. Потом - анализируйте. Потом - действуйте. Технологии сами подскажут, куда двигаться дальше.

Цифровизация - это то же самое, что автоматизация?

Нет. Автоматизация - это когда машина делает работу за человека. Цифровизация - это когда человек получает больше информации, чтобы принимать лучшие решения. Вы можете автоматизировать сборку, но не цифровизировать. И наоборот - можно цифровизировать, не меняя ни одного робота. Цифровизация усиливает и автоматизацию, и людей.