Любой, кто хоть раз бывал на настоящем производстве, быстро замечает: здесь опасность может подстерегать на каждом шагу. Скользкий пол, старое оборудование, усталый коллега — всё это риски. Но далеко не всегда понятно, где заканчивается «обычная рабочая ситуация» и начинается настоящий риск для безопасности.

Если спросить технаря, что такое риск на производстве, он сразу вспомнит про вероятность и последствия: чем больше шанс и тяжелее последствия, тем выше риск. Но в жизни всё проще — риск появляется там, где что-то может пойти не так. Это и про электрику, и про химикаты, и про простую невнимательность.

Многие привыкли думать, что опасно только у станков и там, где есть большие механизмы. На самом деле, упасть можно даже в офисе — был случай, когда уборщица забыла поставить знак «Мокрый пол», и начальник отдела сломал руку. Вот вам и офис: казалось бы, что может случиться?

- Что считается риском на производстве

- Самые частые виды рисков

- Людской фактор и почему все ошибаются

- Простые способы снизить опасность

- Мифы и неожиданные факты о рисках

Что считается риском на производстве

Производственный риск — это вероятность того, что человек может получить травму или вред здоровью во время работы. Причём не важно, работает он у конвейера, чинит электрику или просто передвигается по цеху. Самое простое: риск появляется всякий раз, когда есть шанс, что что-то пойдёт не по плану.

Классика жанра — работать без каски или перчаток. Не будь средств защиты — падает предмет, мгновенно появляется реальная угроза травмы. Но опасность — не только в крупных ситуациях. Даже сквозняк, который может захлопнуть дверь, уже риск: кто-то получит щелчок по пальцам, а кто-то сотрясение, если дверь тяжелая.

- Опасные условия (например, мокрый пол, неисправная техника)

- Недостаток информации или обучения (работник просто не в курсе, что под ногами разлитое масло)

- Несоблюдение техники безопасности (тяга к "авось прокатит")

- Человеческий фактор — усталость, спешка, невнимательность

- Внешние факторы: шум, вибрация, резкие перепады температуры

Кстати, по официальной статистике за последние годы на производстве чаще всего случаются травмы из-за банального падения, столкновения с предметами и неправильного обращения с инструментом.

| Тип риска | Частота случаев (%) |

|---|---|

| Падения на скользком полу | 34 |

| Механические травмы (инструмент/оборудование) | 27 |

| Пожары/взрывы | 8 |

| Электротравмы | 6 |

| Химические ожоги | 4 |

Даже если кажется, что всё "по мелочи", такие ситуации ведут к больничному, проверкам, а иногда и к тяжелым последствиям. Кстати, проверяющие службы называют рисками даже незаметные детали: незакреплённый кабель, переставленный стул, просроченную аптечку.

Вывод простой: риски — это не только про опасные станки и оголённые провода. Любая мелочь, которая может привести к происшествию, уже риск для безопасности труда. А самая большая проблема — когда сотрудники привыкают к подобным ситуациям и перестают их замечать.

Самые частые виды рисков

Когда разговор заходит о производственной безопасности, большинство сразу думает о травмах из-за техники или падениях с высоты. На практике список куда длиннее. Давайте разберём, какие риски чаще всего мешают спокойно работать на производстве.

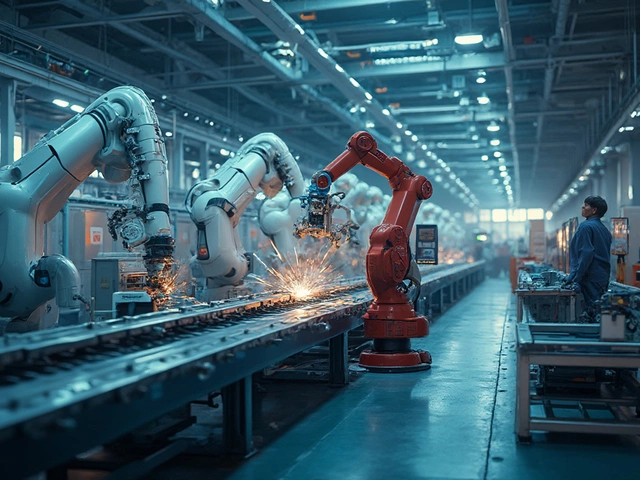

- Механические риски. Сломался станок, отлетела деталь, заклинило руку или одежду — всё это ежедневная реальность на заводах и сервисах. Даже если техника вроде бы современная, без регулярной проверки она быстро становится источником опасности.

- Электрические риски. Перегоревшая розетка, изоляция «на соплях», подключение под напряжением — у электриков таких историй целые тома. Здесь всё просто: чуть отвлёкся — и серьёзные травмы обеспечены.

- Химические риски. Даже простая уборка без перчаток способна спровоцировать ожоги или аллергии. А если работать с кислотами, растворителями или красками — рисков ещё больше: вдыхание паров может привести к хроническим болезням.

- Падения, спотыкания и поскальзывания. Особо недооценённые опасности. В 2023 году по данным Роструда именно такие риски стали причиной почти 30% всех производственных происшествий.

- Пожарные риски. Короткое замыкание, забытая включённая плита, горючие материалы рядом с искроопасной зоной. Даже простая невыключенная лампа способна стать источником беды.

Всё это — не формальности из инструкций, а реальные ситуации, которые происходят каждый день. Вот таблица для понимания, какие инциденты встречаются чаще всего:

| Тип риска | Доля происшествий (%) |

|---|---|

| Механические | 34 |

| Падения и скольжения | 28 |

| Электрические | 16 |

| Химические | 12 |

| Пожарные | 10 |

Люди часто игнорируют мелочи: открытую крышку люка, намотанную проводку, кучку опилок под ногами. Вот только именно «мелочи» чаще всего становятся причиной проблем.

Людской фактор и почему все ошибаются

Когда речь заходит о рисках на производстве, люди часто думают о неисправных машинах или опасных химикатах. Но почти половина всех несчастных случаев связана именно с человеческим фактором. Ошибка оператора, усталость, невнимательность — это не абстракция, а реальные причины аварий.

Например, в отчёте Роструда за прошлый год сказано: более 60% ЧП на российских заводах происходят из-за нарушения инструкций или неправильного применения техники. То есть даже при исправном оборудовании ошибка человека остаётся главным риском для безопасности труда.

- Самоуверенность («Я 20 лет так работаю, знаю лучше»);

- Отвлечение на телефон или разговоры с коллегой;

- Привычка делать что-то быстрее (нарушение протоколов ради времени);

- Нехватка сна и усталость к концу смены;

- Эмоциональное выгорание, когда человек просто «на автомате» выполняет работу.

Бывает, что кто-то из новых сотрудников стесняется спросить о нюансах работы и, чтобы не казаться «чужим», делает как попало. Это прямая дорога к опасностям на производстве.

Вот реальный пример из жизни: на мебельной фабрике из-за смены рабочего персонала никто не проверил правильно ли закреплены стеллажи для досок. В итоге конструкция рухнула, чуть не зажав двух сотрудников. Все были уверены, что "кто-то другой" уже всё сделал.

| Причина ошибки | Процент несчастных случаев |

|---|---|

| Нарушение инструкции | 38% |

| Усталость | 17% |

| Самоуверенность или спешка | 11% |

| Отвлекающие факторы | 7% |

Человеческий фактор можно и нужно учитывать. Совет простой: не стесняйтесь переспросить, если что-то непонятно; не работайте через силу или болезнь; соблюдайте элементарные правила. Даже если кажется, что вы и так всё знаете — лучше перестраховаться, чем оказаться в списке статистики.

Простые способы снизить опасность

Если говорить про производственную безопасность, большинство рисков реально можно убрать обычными действиями. Главное — не лениться и не игнорировать мелочи. Вот что точно работает:

- Своевременная проверка оборудования. Даже если станок выглядит как новый, его раз в месяц нужно осматривать. Часто обнаруживают, что винты расшатались или смазка высохла, и этого хватает для аварии.

- Инструктаж для всех, не только для новичков. Многим кажется, что они и так всё знают. Но опыт показывает: после вторичного инструктажа снижается число травм минимум на 24% (статистика Роструда за 2023 год).

- Личные средства защиты (СИЗ). Не дожидайтесь проверяющего — каска и очки спасают даже от глупых случайностей. По статистике Минтруда за прошлый год, там где СИЗ носят по правилам, число лёгких травм уменьшилось вдвое.

- Чистота и порядок. Когда на складе хаос, легко споткнуться или запнуться за коробки. Мурка любит рыться в ящиках, иногда заваливает мне документы — на рабочем месте ситуация похожа: не убрался, жди беды.

- Обратная связь от сотрудников. Кто как не рабочий первым заметит опасность? Некоторые фирмы ввели простую коробку для анонимных жалоб: заметили, что провода болтаются — сказали, и вопрос быстро решили.

Ещё один момент: не стоит экономить на профилактике. Проще заменить пару деталей или провести настроение пожарной сигнализации, чем потом разбираться с последствиями. Согласно аналитике ВНИИОТ, 8 из 10 аварий за последние три года произошли из-за отсроченного ремонта или обслуживания.

| Меры | Частота травм (на 1000 сотрудников) |

|---|---|

| Есть инструктор и регулярные осмотры | 3 |

| Нет инструктажа, техники игнорируются | 8 |

Простая арифметика: порядок, профилактика и безопасность труда всегда стоят дешевле, чем последствия несчастных случаев. И, самое важное — все это можно внедрить хоть завтра.

Мифы и неожиданные факты о рисках

Когда речь заходит о рисках на производстве, многие сразу вспоминают какие-то громкие аварии, но в жизни всё часто проще — и коварнее. Вот несколько мифов, которые до сих пор встречаются на каждом заводе или фабрике.

- Миф 1: "Если есть инструкция, никто не ошибётся." Реальность: даже самая подробная инструкция не спасёт, если сотрудник устал или спешит. По статистике Роструда за прошлый год, 42% травм произошли из-за несоблюдения элементарных правил.

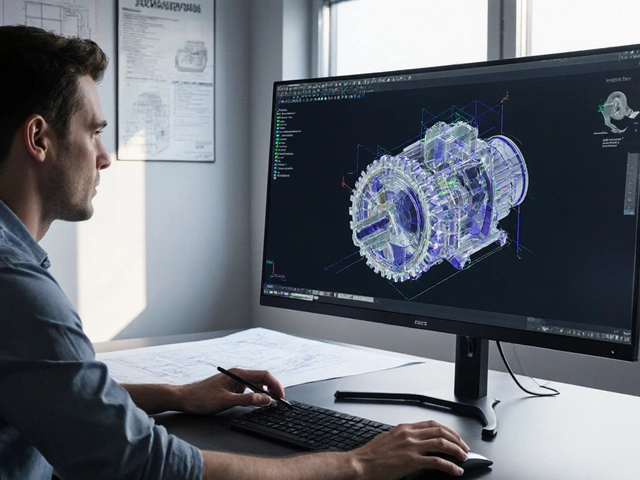

- Миф 2: "Современное оборудование — значит безопасно." На самом деле, автоматизация тоже не даёт 100% защиты. Стоит добавить новый станок — и появятся новые, непривычные опасности на производстве.

- Миф 3: "Опытные работники не попадают в ЧП." Факт: как раз опытные иногда слишком уверены в себе, и забивают на СИЗ или обходные пути. Часто именно они становятся героями печальных историй.

А теперь к неожиданным штукам.

- Самый частый риск — это обычная спешка. Каждый пятый случай ЧП связан с попыткой ускорить работу.

- Самое тихое, но опасное место — склад. На складах травмы случаются чуть ли не чаще, чем в цехах. Причины банальны: коробки, погрузчики, невнимательность.

- Среди всех профессиональных заболеваний первое место стабильно занимают болезни рук и дыхательных путей — виноваты не только химикаты и пыль, но и некачественные перчатки или неудобные рабочие позы.

| Тип риска | Процент случаев ЧП |

|---|---|

| Механические | 36% |

| Химические | 11% |

| Электрические | 7% |

| Человеческий фактор | 46% |

И ещё интересный факт: больше половины производственных травм случается не у новичков, а у тех, кто работает на одном месте больше полугода.

В итоге, риски прячутся не только в очевидных местах. К ним стоит относиться серьёзно, а бороду вечного "авось" — лучше забыть. Моя кошка Мурка, кстати, каждый день норовит уронить кружку с полки. Вот такая у неё производственная безопасность!