Машиностроение - это один из фундаментальных секторов российской экономики, обеспечивающий производство оборудования, транспортных средств и компонентов для энергетики. Однако в последние годы отрасль сталкивается с рядом острейших проблем машиностроения, которые замедляют рост и ставят под вопрос её конкурентоспособность.

Ключевые проблемы, с которыми сталкивается отрасль

- Отставание от технологических стандартов. Большинство заводов используют оборудование, разработанное ещё в 1990‑х, что приводит к низкой производительности и высоким затратам.

- Недостаток квалифицированных кадров. По данным Министерства труда, более 40% вакансий в сфере автоматизация производства остаются незаполненными.

- Ограниченный доступ к инвестициям. Санкции и нестабильность финансового рынка снижают объёмы прямых иностранных инвестиций в новое оборудование.

- Энергетическая неэффективность. Старые станки потребляют в среднем 30% больше электроэнергии, чем современные аналоги, что повышает себестоимость продукции.

- Экологические требования. Ужесточение нормативов по выбросам и утилизации требует модернизации производств, зачастую без достаточных финансовых ресурсов.

Причины появления проблем

Большая часть указанных сложностей связана с недостаточным внедрением цифровые технологии и переходом к индустрия 4.0. Когда предприятия продолжают работать на «аналоговых» линиях, они теряют конкурентные преимущества, которые уже используют компании в Европе и Азии.

Кроме того, западные санкции ограничивают поставки высокоточных комплектующих и программного обеспечения, что приводит к повышенной зависимости от отечественных аналогов, часто менее надёжных. Низкий уровень инвестиций обусловлен как внешними факторами, так и внутренней неуверенностью в долгосрочной стратегии государства.

Перспективные решения

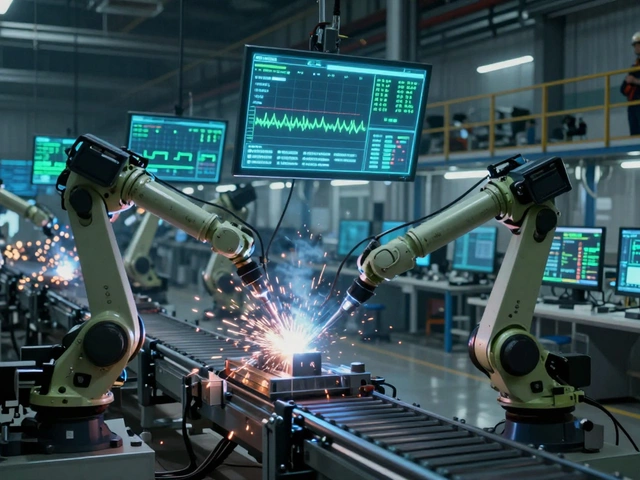

- Внедрение индустрии4.0: подключение датчиков, использование IoT‑платформ и аналитики больших данных позволяют оптимизировать процесс и сократить простои.

- Модернизация оборудования через программы государственных субсидий, нацеленных на повышение энергетической эффективности.

- Создание образовательных центров в сотрудничестве с университетами для закрытия недостатка квалифицированных кадров.

- Развитие партнёрских программ с зарубежными поставщиками, позволяющих получать лицензии на современное программное обеспечение даже в условиях санкций.

- Внедрение экологически чистых технологий, таких как «зелёные» лакокрасочные системы и системы рекуперации тепла.

Примеры успешных трансформаций

Несколько российских предприятий уже продемонстрировали, как можно выйти из кризиса:

- Уралвагонзавод внедрил систему мониторинга в реальном времени, что позволило снизить энергопотребление на 18% и увеличить выпуск продукции на 12%.

- ОСК Оборонные системы перешли на цифровую двойник‑технологию, сократив время разработки новых деталей с 9 до 4 месяцев.

- Северсталь инвестировала в роботизацию сварочного цеха, заменив 30% ручного труда автоматизированными станциями, что привело к росту качества сварных швов на 25%.

Сравнительная таблица: традиционное производство vs индустрия4.0

| Показатель | Традиционное производство | Индустрия4.0 |

|---|---|---|

| Уровень автоматизации | 10‑15% | 60‑80% |

| Энергопотребление (кВт·ч/тонну) | 350 | 240 |

| Скорость простоя | 5‑7ч/мес | 1‑2ч/мес |

| Точность изделий (мкм) | ±30 | ±5 |

| Влияние на экологию | Высокие выбросы CO₂ | Сокращение выбросов на 25% |

Чеклист для заводов: что сделать уже сейчас

- Провести аудит текущего уровня автоматизации и определить узкие места.

- Составить план внедрения датчиков IoT на ключевых участках.

- Заключить договоры с поставщиками решений «индустрия4.0», учитывая возможность локализации.

- Обучить персонал: использовать онлайн‑курсы по промышленному программированию и аналитике данных.

- Оптимизировать энергопотребление: установить системы рекуперации и перейти на энергосберегающие приводы.

- Разработать экологический план, включающий утилизацию отходов и уменьшение выбросов.

- Оценить эффективность каждой инициативы через KPI: % снижения расхода энергии, рост выпуска, уровень брака.

Часто задаваемые вопросы

Почему в России наблюдается дефицит кадров в машиностроении?

Основные причины - устаревшие учебные программы, отсутствие современных лабораторий и низкая привлекательность отрасли для молодых специалистов. Правительство и компании постепенно вводят совместные программы обучения и стажировки, но масштаб пока недостаточен.

Какие преимущества даёт переход к индустрии4.0?

Повышается эффективность производства, снижается энергопотребление, сокращается количество простоя, улучшается качество продукции и появляется возможность быстро адаптировать линию под новые модели.

Как санкции влияют на поставки оборудования?

Санкции ограничивают импорт высокоточных комплектующих, программного обеспечения и отдельных технологий. Это вынуждает предприятия искать альтернативные решения в России или в странах, не участвующих в санкционном пакете.

Можно ли улучшить энергоэффективность без полной замены оборудования?

Да. Установка систем рекуперации тепла, замена приводов на более современные модели, а также внедрение программного контроля нагрузки позволяют сократить потребление энергии на 10‑15% без капитального обновления.

Какие государственные программы поддерживают модернизацию машиностроения?

Программа «Оборонно-промышленный комплекс», субсидии Фонда развития промышленности и специальные гранты Минпромторга, направленные на цифровизацию и экологические проекты.