Как думаете, сколько стоит одна мелкая ошибка на производстве? В машиностроении цена вопроса — это не только деньги, но и человеческие жизни. Контроль тут нужен не для галочки, а потому что иначе работать просто опасно. Обычная проверка деталей может спасти завод от гигантских убытков и сохранить клиенту доверие к марке техники.

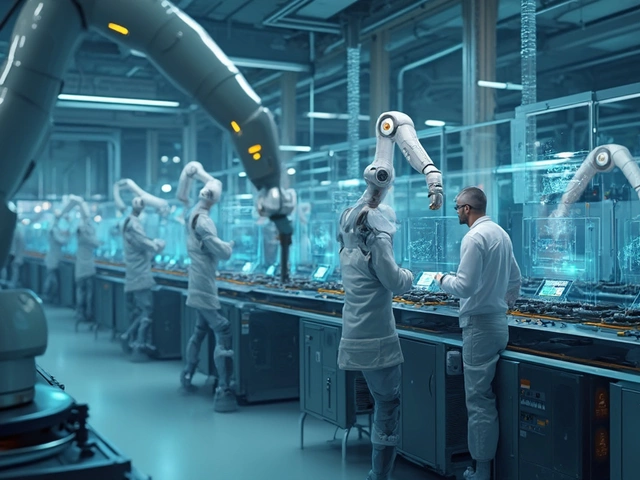

Ошибки и недочеты надо ловить на раннем этапе — так инженеры не будут тратить время на переделки, а заказчик получит то, что заказывал. Иногда на крупных заводах внедряют автоматические системы контроля — они сканируют детали намного быстрее человека и сразу сигнализируют о сбоях. Есть случаи, когда такой подход снизил процент брака на десятки процентов уже в первый год.

- Почему контроль нельзя игнорировать

- Какие бывают виды контроля

- Основные ошибки и как их избежать

- Современные технологии для контроля

- Чему стоит уделить особое внимание

Почему контроль нельзя игнорировать

Если убрать контроль из машиностроения, последствия будут жесткими. Даже одна невыявленная ошибка способна обернуться аварией или огромными потерями. Вот простой пример: исследования показывают, что более 60% отказов техники связаны с производственным браком. Такие сбои затрагивают сотни людей и могут стоить компании миллионов рублей на исправление и компенсации.

Контроль влияет не только на качество, но и на имидж предприятия. Скандалы из-за некачественной продукции быстро расходятся по сети, и вернуть доверие клиентов потом сложно. На конкурсе ‘Лучший завод России’ за последние три года не было ни одного победителя, которого не проверяли на всех этапах выпуска продукции.

Важно понимать, что современное машиностроение — это огромные вложения в сложные станки. Если на выходе детали не проходят контроль, деньги уходят впустую. Нервы и время на переделки тратятся еще больше. Кроме того, система строгого контроля помогает выявлять слабые места в технологиях и быстрее их совершенствовать.

- Снижение аварийности оборудования минимум на 30%, если внедрить промежуточную проверку.

- Быстрое выявление «узких мест» в производстве.

- Экономия из-за меньшего объема брака и возвратов.

В таблице показано, как процент брака меняется в зависимости от уровня контроля на заводе:

| Тип контроля | Процент брака |

|---|---|

| Без системы контроля | 12% |

| Контроль на выходе | 6% |

| Промежуточный и итоговый контроль | 2% |

Проще говоря: хотите меньше проблем и затрат — игнорировать контроль нельзя.

Какие бывают виды контроля

В машиностроении система контроля не одна и не две — на каждом шаге свои правила проверки. Иначе не добиться стабильного качества и предсказуемого результата. Вот главные виды контроля, которые люди встречают на заводах:

- Входной контроль. Проверяют сырье и комплектующие на момент поступления на производство. Если уже на входе материал с дефектом — проблема дальше только разрастётся.

- Операционный контроль. Его проводят прямо на стадиях изготовления, когда еще можно быстро исправить ошибку. Например, после нарезки, сварки или обработки деталей.

- Выходной контроль. Это финальная проверка уже готового изделия: все размеры, вес, прочность, внешний вид — ничего не должно выбиваться за границы допусков. В этот момент часто используют автоматизированные системы.

- Приемо-сдаточный контроль. Передача продукции заказчику сопровождается дополнительной проверкой, чтобы убедиться, что заказчик получает то, что прописано в договоре.

В некоторых заводах практикуют также периодический (выборочный) контроль продукции с рынка — например, раз в месяц покупают случайное изделие и изучают, не изменилось ли качество.

Если посмотреть на распределение брака на разных этапах, то, согласно данным Россстата за 2023 год, самые частые отказы выявляют именно при операционном контроле (около 48% от всех случаев). Это подтверждает: регулярная проверка прямо в цехе экономит кучу времени и денег.

| Вид контроля | Когда проходит | Типичная задача |

|---|---|---|

| Входной | Перед запуском в производство | Проверить материалы и компоненты |

| Операционный | Во время производства | Контролировать процесс и промежуточные детали |

| Выходной | На финальной стадии | Проверить готовое изделие |

| Приемо-сдаточный | Перед передачей заказчику | Гарантировать соответствие стандарту |

Без внедрения этих видов контроль быстро станет бессмысленным: какой смысл проверять только итог, если уже на входе попался брак?

Основные ошибки и как их избежать

В машиностроении люди чаще всего ошибаются не потому, что у них нет знаний, а из-за спешки, невнимательности или устаревших подходов к контролю. Вот что встречается на заводах чаще всего:

- Отсутствие четких стандартов контроля. Проверка идёт на глаз, каждый смотрит по-своему, и в итоге никто не уверен, как нужно делать правильно. Из-за этого детали не совпадают по размеру или качеству.

- Формальная приёмка. Некоторые работники ставят подписи или штампы, даже не проведя нормальную проверку. Обычно это происходит из-за усталости или желания сэкономить время.

- Слабая обратная связь между отделами. Часто сборщики замечают брак только когда уже поздно, а информацию о дефектах не передают назад на участок, где их можно было бы предотвратить.

- Редкая калибровка инструментов. Даже самый современный измерительный инструмент постепенно сбивается. Аттестацию часто откладывают, считая это бюрократией.

Как с этим бороться? Всё просто и начинается с дисциплины:

- Для каждого этапа нужно прописать точные стандарты проверки. Не рассчитывать на "ещё прокатит", а зафиксировать, что и как измерять и каким оборудованием.

- Обучение сотрудников нужно проводить не от случая к случаю, а постоянно. Новые методы контроля или изменения в требованиях должны объясняться сразу и всем участникам процесса.

- Регулярно планировать калибровку мерительного инструмента и не экономить на этом. Разница между правильно откалиброванным штангенциркулем и "на глазок" может обойтись очень дорого.

- Использовать чек-листы для контроля — чтобы ни одна мелочь не ушла из поля зрения.

- Налаживать быструю передачу информации о браке, чтобы ошибки устранялись на начальном этапе и не повлекли за собой каскад новых проблем.

Стоит помнить: даже если кажется, что форма отчёта или частая проверка — это лишнее, на практике именно это экономит больше всего времени и денег.

Современные технологии для контроля

Сегодня качество деталей на заводах проверяют не только руками и глазами мастера, а с помощью цифровых инструментов. Чаще всего используют автоматизированные измерительные машины (КИМ), 3D-сканеры и системы видеонаблюдения. Если раньше на проверку одной детали человек тратил минуты, то теперь КИМ измеряет за секунды и не устает. Например, 3D-сканеры позволяют сравнивать произведённую деталь с цифровой моделью и сразу находить отклонения в микрон.

В больших цехах внедряют систему искусственного интеллекта. ИИ анализирует тысячи изображений в минуту и ищет самые мелкие дефекты — такие, что обычный инспектор может даже не заметить. На заводе BMW интеграция таких систем позволила уменьшить число брака на линии более чем на 25% за год после внедрения.

В машиностроении уже активно используют датчики для мониторинга вибраций, температуры и давления. Они передают данные прямо в компьютер, и если что-то идёт не по плану — система сразу выдаёт сигнал тревоги. Это даёт шанс быстро остановить линию и не пустить в работу некондиционный продукт.

Вот краткая таблица примеров современных технологий на реальных предприятиях:

| Технология | Где используется | Преимущества |

|---|---|---|

| Координатно-измерительные машины | Автозаводы, авиастроение | Точная геометрия, минимум ошибок |

| 3D-сканеры | Производство запчастей, литейные заводы | Быстрая сверка с моделью |

| ИИ-диагностика | Конвейерные линии, сборочные площадки | Раннее выявление дефектов |

| Сенсоры давления и вибраций | Токарные и фрезерные станки | Мгновенное реагирование на сбои |

Чем раньше и точнее мы фиксируем проблему, тем меньше потерь для производства и больше доверия у заказчика. Не зря контроль сегодня строят вокруг цифры и автоматизации — это путь к минимальному браку и уверенности в результате.

Чему стоит уделить особое внимание

Если хотите, чтобы контроль приносил реальную пользу, не стоит надеяться только на формальный подход. Есть зоны, где ошибки особенно дорого обходятся, поэтому этим моментам нужно уделять максимум внимания. Разберём конкретные вещи.

- Входной контроль материалов. Например, статистика за 2023 год показывает, что до 30% брака деталей связано с изначально некачественными заготовками. Проверяйте каждый приход металла — внешний вид, химсостав и документацию.

- Контроль сборки узлов и агрегатов. Особенно на этапах, где детали работают под нагрузкой или с большой точностью. Условно, если неправильно собрать редуктор, никто не заметит косяк до того, как он выйдет из строя. Тут нужны специальные стенды и хорошие инструменты.

- Обработка отклонений. Предусмотрите быстрый способ фиксировать и устранять любые отступления от нормы — часто заводы теряют деньги, потому что недочёты пускают на самотёк. Быстрая реакция — экономия времени и ресурсов.

- Контроль приёмки готовых изделий. Перед отправкой заказчику проводите итоговую проверку — внешний осмотр, тестирование, иногда — нагрузочные испытания. По данным Ассоциации инженеров России, более 40% возвратов возникает из-за пропущенных мелочей на последнем этапе.

Для визуального сравнения важнейших этапов и частоты ошибок посмотрите на эту таблицу:

| Этап контроля | Частота типичных ошибок (%) | Рекомендуемые методы |

|---|---|---|

| Входной контроль материалов | 30 | Визуальный и лабораторный анализ |

| Контроль сборки узлов | 22 | Стенды, шаблоны, чек-листы |

| Обработка отклонений | 18 | Электронные системы учёта |

| Приёмка готовых изделий | 40 | Полный финишный тест |

Самый простой совет — не пренебрегайте документированием всех этапов. Записи пригодятся при разборе проблем и помогут выявить, где именно система контроля дала сбой. И не стоит экономить на инструментах: лазерные устройства и цифровые системы уже давно окупают себя за счёт предотвращённых поломок и брака.