В машиностроении даже одна мелкая ошибка может обойтись слишком дорого. И я это видел не раз — вспомните хотя бы скандалы вокруг бракованных деталей на крупных производствах. Почему так важно выбирать правильный метод контроля качества? Потому что никто не захочет платить за переделку или объясняться с клиентом по поводу поломки техники.

Методы контроля бывают очень разными, но если не разобраться, какой нужен именно под вашу задачу, вы рискуете и деньгами, и репутацией. Нет смысла тратить кучу ресурсов на сложные проверки там, где достаточно простого замера; но и полагаться только на визуальный осмотр на ответственных операциях — почти как подбрасывать монетку.

- Зачем контролировать качество на каждом этапе

- Визуальный осмотр: просто, но не всегда эффективно

- Измерительный контроль: когда нужны точные цифры

- Неразрушающий контроль: высокая точность без повреждений

- Автоматизация и современные инструменты

- Советы по выбору метода для вашего производства

Зачем контролировать качество на каждом этапе

В машиностроении простая истина — если что-то пропустить на ранней стадии, дальше будет уже сложнее и дороже исправлять ошибки. По данным отчёта Ассоциации промышленников России, почти 45% всех отказов оборудования связаны с производственными дефектами, которые не заметили вовремя. Такие промахи не только тормозят конвейер, но и греют чужой кошелёк на ремонте за свой счёт.

Главное в методах контроля качества — не надеяться на "авось" и не перекладывать всё на финальный этап. Чем раньше среагируешь на брак, тем меньше риска, что из него сложится целый снежный ком проблем. Например, если брак найдён уже после сборки — чтобы извлечь и заменить дефектную деталь, придётся разбирать весь узел, а это потери времени и денег.

На каждом производственном этапе есть свои типичные ошибки. Вот коротко, где и что обычно вылезает:

- Механическая обработка — отклонения по размерам, микротрещины после фрезеровки или шлифовки.

- Сварка и литьё — шлаковые включения, поры, деформация формы.

- Сборка — неправильная установка комплектующих, неточность в креплении.

Вот для чего стоит внедрять управление качеством не в одном месте, а на каждом этапе:

- Экономия на исправлении дефектов (ремонт всегда дороже).

- Снижение рисков массового брака, если ошибся один станочник.

- Поддержка репутации (дорогие заказы не вернутся, если дефекты идут один за другим).

Даже если кажется, что за всеми не уследишь, современные системы диагностики сейчас стоят дешевле, чем год назад. Да, и наш сосед — слесарь Самойлов, за месяц в прошлом году поймал брак на болтах, который мог в итоге разбить редуктор на экспортных машинах. А ведь болты стоят копейки, а редуктор — десятки тысяч евро.

Визуальный осмотр: просто, но не всегда эффективно

Визуальный осмотр — самый базовый метод контроля качества в машиностроении. Все просто: осматриваешь деталь глазами, ищешь трещины, сколы, ржавчину, неправильную форму. Даже на крупных заводах до 40% проверок могут проходить в виде ручного осмотра.

С одной стороны, это почти бесплатно и не требует сложного оборудования. Любой оператор на линии способен отбраковать явный брак. Например, если гайка недокручена, это сразу видно, и не нужны специальные приборы.

Вот где удобно применять визуальный контроль:

- Оценка состояния сварных швов — быстрый способ проверить качество после сварки.

- Проверка покрытия: сразу видно, если где-то облезла краска или появился налет.

- Контроль чистоты поверхности перед сборкой. Пыль и мусор — враги долговечности деталей.

Но есть огромный минус: глаза и внимание человека — не идеальны. Ошибки случаются, когда работник устал, спешит, отвлекается. Факт: после двух часов непрерывных проверок внимательность падает в среднем на 32%. Даже опытный мастер может пропустить микротрещину или дефект, который приведет к поломке на ходу.

Такие нюансы не ловятся визуально:

- Микроскопические трещины и внутренние дефекты металла

- Недостаточная твердость материала

- Тонкие отличия в размерах (особенно при больших партиях)

Часто визуальный контроль совмещают с простыми приборами — щупами, лупами, фонариками. Но мощности этого подхода хватает в основном для грубой оценки.

В итоге: полагаться только на визуальный осмотр — все равно что ехать на длинную дистанцию без диагностики авто. Для выявления серьёзных и незаметных косяков вам понадобятся другие методы контроля качества.

Измерительный контроль: когда нужны точные цифры

Когда речь идёт о контроле качества в машиностроении, без измерительного контроля вообще никуда. Всё просто: детали должны идеально соответствовать чертежам, иначе не собрать рабочий механизм. Инженеры чаще всего используют штангенциркули, микрометры и калибры — это база. Например, чтобы сделать вал, который пройдёт в подшипник без люфта, нужно мерить сотые миллиметра.

Сейчас на заводах всё больше применяют 3D-измерительные машины. Эти штуки сканируют деталь, создают цифровую модель и сравнивают её с идеалом. Один раз видел, как обычным штангенциркулем определили брак, который потом показал отклонение на 0,07 мм — а для некоторых соединений даже этого много.

Вот где чаще всего используют измерительный контроль:

- Проверка размеров и формы деталей: стержней, валов, шестерён.

- Контроль посадочных мест подшипников и втулок.

- Проверка толщины стенок корпусов и труб.

- Диагностика отклонений у сложных узлов и корпусов.

Если говорить о точности, то ГОСТами для машиностроения предусмотрены классы — от IT6 до IT14. Например, вал диаметром 20 мм по классу IT7 допускает отклонение ±0,021 мм. Это очень жёсткие требования.

| Инструмент | Погрешность, мм | Где чаще применяют |

|---|---|---|

| Штангенциркуль | ±0,05 | Грубая проверка |

| Микрометр | ±0,01 | Точные размеры валов, втулок |

| 3D-координатная машина | ±0,002 | Контроль сложных деталей |

Совет: автоматизируйте проверку там, где важна высокая точность или где детали идут в серию. Человеческий фактор тут играет не в вашу пользу — устал, отвлёкся, ошибся в записи.

Ещё одна фишка: сохраняйте все протоколы измерений. Обычно к партиям дорогих деталей прилагают бумагу с результатами каждой проверки — так не придётся потом гадать, где убежала цифра.

Неразрушающий контроль: высокая точность без повреждений

Методы контроля качества бывают не только простыми, но и очень технологичными. В машиностроении часто нужно проверять детали так, чтобы их не ломать и не портить — особенно если речь идет о дорогостоящих или уникальных изделиях. Для этого и придумали неразрушающий контроль.

Смысл неразрушающего контроля в том, что изделие остается целым, а мы всё равно узнаём, есть ли внутри трещины, поры, пустоты или другие дефекты. Вот где нужна та самая высокая точность: ошибка диагностики — головная боль для всего производства.

- Ультразвуковой контроль — помогает находить трещины внутри металла или пластика. Работает, по сути, как медицинское УЗИ, только для деталей. Оператор прикладывает датчик, и аппарат показывает, есть ли в структуре что-то лишнее.

- Магнитопорошковый контроль — мастхэв для поиска микротрещин на поверхности металлических деталей. Их иногда вообще не видно, а после этой процедуры всё как на ладони: засветится под лампой дефект — сразу понятно, где проблема.

- Рентген — преувеличением не будет сказать, что большой процент современных двигателей и редукторов проходит через специальный промышленный рентген. Можно сразу определить, есть ли пустоты, некачественная сварка или нарушение литья.

- Вихретоковый контроль — подходит для высокоточных поверхностей, где важен слой до сотых миллиметра. Часто используют для контроля осей, валов и ответственных крепёжных элементов.

Интересный факт: на авиационных заводах стандарт — 100% неразрушающий контроль несущих деталей. То есть проверяют каждую штуку! И тут мастера работают с одной и той же партией по 3–4 часа подряд — только так можно отловить скрытые дефекты до того, как всё уедет в сборку.

| Метод | Что выявляет | Где часто применяют |

|---|---|---|

| Ультразвук | Трещины, пустоты внутри | Оси, картеры двигателей |

| Магнитопорошковый | Микротрещины на поверхности | Валы, шестерни |

| Рентген | Пустоты, дефекты сварки | Литьё, сложные корпуса |

| Вихретоковый | Нарушение структуры поверхности | Крепёж, прецизионные детали |

Стоит помнить, что каждый такой метод требует хорошей подготовки оператора. Без опыта даже самая крутая техника не спасёт — была у меня история, когда парень прозевал трещину, и вся партия деталей ушла в переплавку.

Если работаете с ответственными изделиями или знаете, что риск дефектов для клиента критичен — не стоит экономить на неразрушающем контроле. Всё равно дешевле выйдет, чем потом устранять последствия брака и отдуваться перед заказчиком.

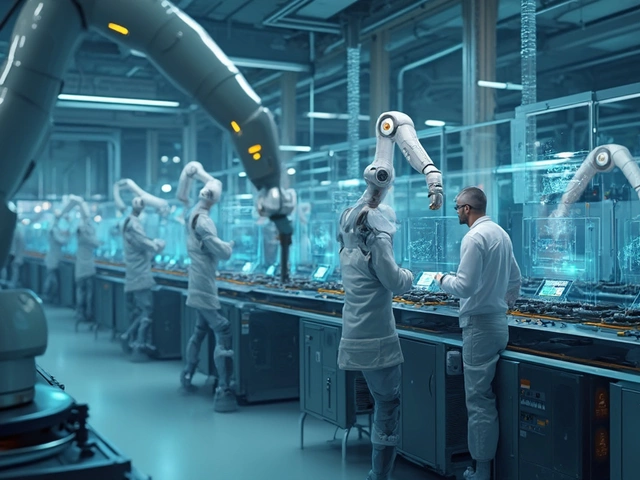

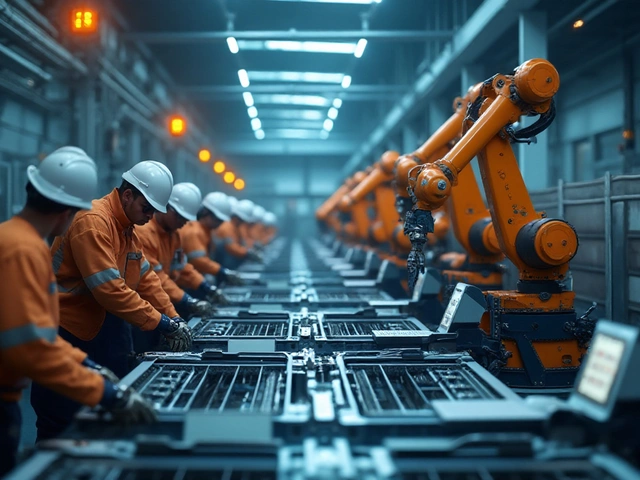

Автоматизация и современные инструменты

Не секрет, что автоматизация давно стала жизненно важной для управления качеством в машиностроении. Даже если на предприятии всё делается "по старинке", конкуренты уже ставят умные камеры и датчики. Конечно, основная задача автоматизации — убрать человеческий фактор, снизить ошибки, и просто ускорить процесс.

Многие думают, что продвинутое оборудование обязательно стоит бешеных денег. Но на деле сейчас много решений под разный бюджет. Например, камеры машинного зрения легко определяют неисправности на конвейере ещё до упаковки. Такие камеры можно встретить даже у средних серийных производителей — установка одной линии может стоить как лучшая новая LADA, а сэкономить в итоге в разы больше за счет раннего отсева брака.

Роботизированные измерительные руки или автоматические КИМы (координатно-измерительные машины) выдают точные цифры без утомления и перерывов. Я читал, как на одном заводе сократили время проверки одной сложной детали с 2 часов до 15 минут, просто внедрив такую систему. Для мелких деталей подходит лазерный контроль — он быстро и недорого фиксирует отклонения размеров или формы.

Вот несколько современных инструментов, которые сейчас реально работают:

- Системы машинного зрения (AI-камеры, которые сами определяют брак)

- Бесконтактные лазерные измерители и сканеры

- Автоматические весовые и толщиномеры

- Сенсорные платформы для сбора данных с оборудования в режиме 24/7

- Интеграция с MES и ERP для полной цифровой прослеживаемости продукции

Автоматизация важна не только для выпуска "идеального" продукта, но и для экономии на зарплате контролёрам, сокращения сроков выпуска, уменьшения простоя. Вот небольшой пример по росту применяемых технологий на полках российских заводов за последние годы:

| Год | Доля автоматизированных проверок | Тип предприятия |

|---|---|---|

| 2019 | 18% | Крупные |

| 2022 | 42% | Средние |

| 2024 | 73% | Крупные и средние |

Если хочется усилить контроль качества и обогнать конкурентов, автоматизация — простой путь. Часто нет смысла сразу менять всё: можно начать с оптики или датчиков на самых "узких" производственных местах. Главное — меньше полагаться только на людей там, где цифровой инструмент не ошибается и не устает.

Советы по выбору метода для вашего производства

Главная ошибка, которую делают даже опытные инженеры — слепо копировать методы контроля качества с других заводов. Но у каждого производства свои детали, материалы и даже особенности персонала. Начните с простого анализа: где чаще всего появляются бракованные детали? Обычно это стыки, сварные швы или участки с высокой нагрузкой.

Перед тем как внедрять новый способ, определите три вещи:

- Этап, на котором чаще всего появляются дефекты.

- Стоимость ошибки — сколько реально будет стоить брак для вашего бизнеса?

- Наличие подходящего оборудования и специалистов для выбранного метода.

Есть интересная статистика: по данным недавнего опроса представителей машиностроительных предприятий, только 41% компаний пользуются неразрушающим контролем регулярно. Остальные надеются на визуальный или размерный контроль. Но именно неразрушающие методы чаще всего спасают от рекламаций, особенно если речь про сложные детали, где внутренний дефект не видно глазами.

Вот пару жизненных советов, которые реально работают:

- Для крупных и ответственных узлов не стоит экономить — применяйте неразрушающий контроль, он выявляет скрытые трещины и пустоты.

- Обычный визуальный осмотр годится только там, где детали простые и нагрузка минимальна.

- Обучайте персонал: хороший контролёр часто замечает то, что не поймает даже современный прибор.

- Автоматизация контроля имеет смысл на больших сериях, но не всегда для нестандартных или мелкосерийных заказов.

Не забывайте про документацию. Каждый результат методов контроля качества должен быть зафиксирован. Журнал брака помогает не повторять одни и те же ошибки и быстро находить слабые места. Расскажу по опыту: когда на нашем предприятии начали ввести строгий журнал всех проверок, количество брака упало на 18% за полгода.

И последнее — не гонитесь за модой в инструментах. Лучше надежные, проверенные методы контроля качества, чем супер-новинка, которую никто в цеху не умеет толком использовать.