Когда-то производство было делом рук, молота и шестерёнок. Сегодня - это сеть датчиков, алгоритмов и машин, которые говорят друг с другом без участия человека. Если вы думаете, что производство - это всё ещё тяжёлые цеха с шумом и маслом, вы устарели. Современные заводы - это почти как живые организмы: они чувствуют, адаптируются, предсказывают поломки и сами себя оптимизируют. Какие технологии делают это возможным? Разберём по порядку.

Индустрия 4.0: не модное слово, а реальность

Слово Индустрия 4.0 звучит как маркетинговая шумиха, но это не так. Это реальный этап в развитии производства, который начался примерно в 2010-х и теперь охватывает более 60% крупных заводов в России и за рубежом. Суть проста: физические объекты (станки, конвейеры, детали) связаны с цифровыми системами через интернет. Каждый станок теперь отправляет данные о температуре, вибрации, скорости и износе. Эти данные собираются, анализируются и используются для предотвращения поломок ещё до того, как они произойдут. Это называется предиктивное обслуживание. На заводах, где это внедрено, простои сокращаются на 30-50%, а затраты на ремонт - на 25%.

Цифровые двойники: копия реального завода в виртуальном мире

Представьте, что у каждого станка, каждой линии, даже всего завода есть точная цифровая копия - его цифровой двойник. Это не просто 3D-модель. Это живая копия, которая обновляется в реальном времени на основе данных с датчиков. Инженеры могут тестировать изменения на цифровом двойнике: изменить скорость конвейера, перенастроить температуру плавления, попробовать новую последовательность операций - и посмотреть, как это повлияет на производительность, не трогая реальное оборудование. В России такие системы уже используются на «Газпроме», «Ростехе» и в авиапромышленности. Например, на заводе в Ульяновске цифровой двойник позволил увеличить выход годной продукции на 18% за полгода, просто перенастроив параметры сборки.

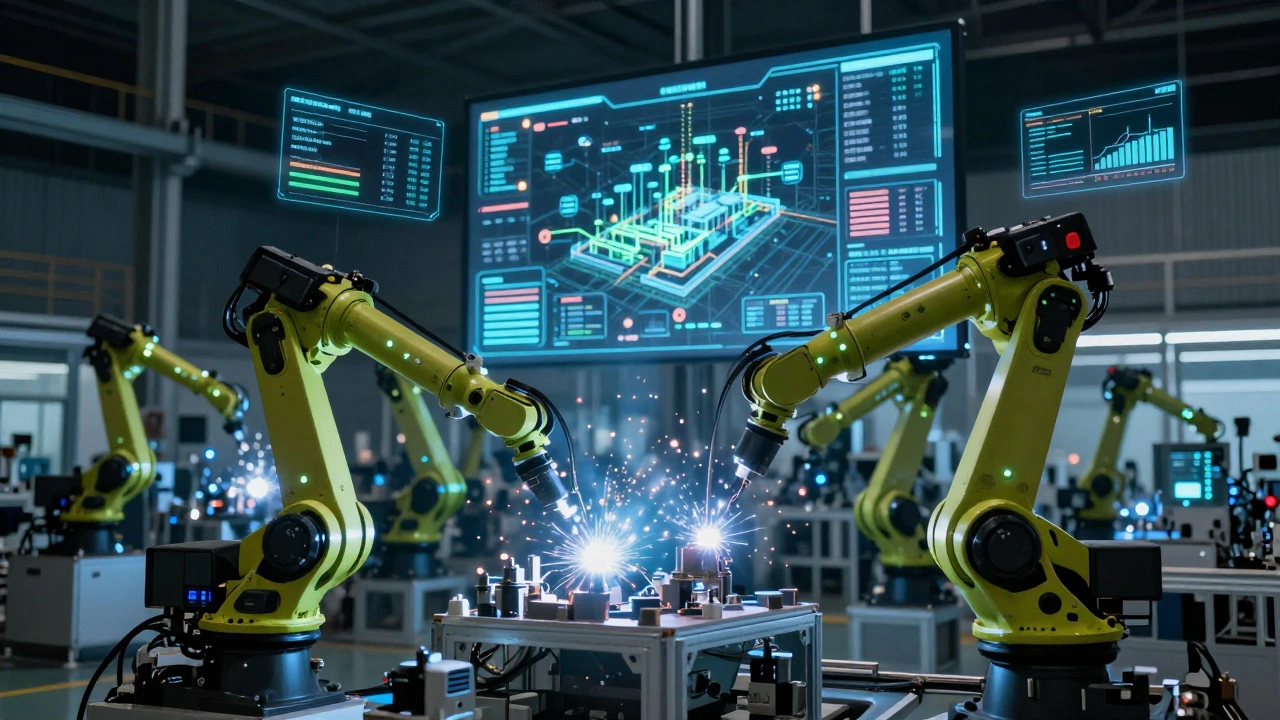

Роботы: не только армия в цеху, но и «умные» помощники

Роботы - это не новость. Но раньше они делали одно и то же, повторяя одну и ту же операцию. Сегодняшние роботы - это гибкие автоматизированные системы. Они умеют учиться, адаптироваться к новым деталям, работать рядом с человеком и даже понимать, когда что-то пошло не так. Например, робот-сварщик на заводе в Новосибирске теперь использует камеры и ИИ, чтобы автоматически подстраивать ток сварки под толщину металла, даже если деталь немного отличается от чертежа. Такие системы снижают брак на 40% и позволяют переключаться с одной модели изделия на другую за 15 минут вместо нескольких часов.

Искусственный интеллект и машинное обучение: умный помощник на каждом этапе

ИИ больше не только в смартфонах. Он работает в производстве, анализируя сотни тысяч параметров: от температуры масла в гидравлике до звука подшипников. На заводе в Красноярске ИИ анализирует данные с 2000 датчиков в реальном времени и предсказывает, когда именно выйдет из строя насос. Он не просто говорит «что-то не так» - он говорит: «насос №7, износ подшипника 87%, замена требуется через 4 дня в 14:30». Это позволяет планировать обслуживание без простоев. Внедрение ИИ в производстве уже показало, что он снижает количество брака на 20-35% и ускоряет запуск новых линий на 50%.

Смарт-фабрики: когда завод дышит, как живое существо

Смарт-фабрика - это не просто автоматизированный цех. Это система, где всё связано: поставки, производство, логистика, даже сбыт. Данные от поставщиков, от станков, от складов и от клиентов сливаются в единую платформу. Если клиент меняет заказ - система автоматически перенастраивает линию, перераспределяет материалы и перепланирует график. На заводе в Свердловской области, где внедрена смарт-фабрика, время на адаптацию к новому заказу сократилось с 72 часов до 4. Это не мечта - это сегодняшний день для лидеров отрасли.

3D-печать в массовом производстве: не только прототипы

Многие думают, что 3D-печать - это для создания игрушек или моделей. Но сейчас её используют для изготовления реальных деталей. На заводе в Челябинске печатают турбинные лопатки для тепловых станций - детали, которые раньше требовали десятков операций и нескольких недель. Теперь их печатают за 18 часов одной операцией. Плюс - вес детали уменьшился на 22%, а прочность выросла. Такие технологии уже применяются в авиации, космосе и даже в производстве медицинского оборудования. В России в 2025 году объём использования 3D-печати в промышленности вырос на 67% по сравнению с 2023 годом.

Интернет вещей (IoT): миллионы датчиков, один разум

Без Интернета вещей ни одна из этих технологий не работала бы. IoT - это сеть датчиков, которые собирают данные: температура, давление, влажность, вибрация, уровень масла, даже звук работы оборудования. Эти датчики дешёвые, надёжные и работают годами без замены. На одном современном заводе может быть 50 000 датчиков. Они не просто «снимают показания» - они передают данные в облако, где ИИ ищет закономерности. Например, если датчики на трёх станках одновременно показывают рост вибрации, система предупреждает: «возможно, проблема в общем приводе». Это спасает от каскадных отказов.

Облачные платформы и edge computing: где хранится ум

Данные с датчиков не могут храниться на одном сервере - их слишком много. Поэтому используется облачные платформы (как Microsoft Azure, Amazon AWS или российский «СберОблако») для хранения и анализа больших массивов информации. Но есть и другой подход - edge computing. Это когда анализ данных происходит прямо на станке или в цеху, а не в облаке. Это критично для быстрых решений: если станок начинает перегреваться, он не ждёт, пока данные дойдут до облака и обратно. Он сам отключается за 0.2 секунды. В России 70% новых производственных линий уже используют гибридную модель: edge для реакции, облако для стратегического анализа.

Блокчейн: не только криптовалюты, но и честные цепочки поставок

В производстве важно не только, как сделано, но и откуда взялись материалы. Блокчейн позволяет отследить каждую деталь: от сырья до готового изделия. Если в детали обнаружился брак, можно точно сказать: «эта партия поступила от поставщика №12 в марте 2025, и у неё есть дефект в химическом составе». Это не просто контроль качества - это юридическая защита. В России блокчейн уже используется в аэрокосмической отрасли и на заводах по производству электромобилей. В 2025 году 40% крупных производителей в России начали использовать блокчейн для отслеживания компонентов.

Что дальше? Технологии, которые уже на пороге

Сегодняшние технологии - это только начало. Уже в 2026 году начнут массово применяться:

- Квантовые вычисления - для сложных расчётов оптимизации производственных процессов, которые обычным компьютерам не осилить.

- Автономные производственные системы - заводы, которые работают без операторов ночью, в выходные и даже в аварийных ситуациях.

- Нейроинтерфейсы - операторы будут управлять станками силой мысли через специальные шапки, снижая нагрузку и ускоряя реакцию.

Это не фантастика. В Университете ИТМО уже есть лаборатория, где операторы управляют роботом-сварщиком с помощью EEG-шапки. Это работает. И скоро это будет на заводах.

Почему это важно для России

Мы не можем конкурировать с Китаем по количеству деталей. Но мы можем конкурировать по качеству, гибкости и интеллектуальному производству. Технологии, описанные выше, позволяют малым и средним заводам делать то, что раньше могли только гиганты. Одна российская компания из Владивостока, использующая цифровые двойники и ИИ, теперь поставляет детали для судостроения в Японию - раньше это было невозможно. Это не про замену людей. Это про то, чтобы люди делали то, что люди умеют лучше всего: решать сложные задачи, творить, управлять. А машины - делать рутину, точность и предсказания.

Какие технологии производства самые популярные в России в 2026 году?

Самые распространённые - это цифровые двойники, IoT-датчики, предиктивное обслуживание и ИИ для анализа качества. По данным Минпромторга, 83% крупных заводов в России используют хотя бы одну из этих технологий. Особенно популярны системы предсказания поломок - они экономят миллиарды рублей в год.

Можно ли внедрить цифровые технологии на малом заводе?

Да, и это становится проще, чем когда-либо. Существуют облачные решения, которые не требуют покупки серверов. Например, платформа «Промышленный Цифровой Дом» от «Ростеха» позволяет подключить 10 датчиков и запустить предиктивное обслуживание за 3 дня. Стоимость - от 150 тысяч рублей в год. Это дешевле, чем один простои.

Чем отличается автоматизация от цифровизации?

Автоматизация - это когда машина делает работу вместо человека (например, робот сваривает). Цифровизация - это когда машина не только делает, но и говорит, что делает, почему и что будет дальше. Цифровизация даёт понимание, автоматизация - только действие.

Какие технологии помогают снизить брак в производстве?

Три основных: ИИ-визуальный контроль (камеры с нейросетями, которые видят микротрещины), цифровые двойники (позволяют отловить ошибку в проектировании до запуска линии) и IoT-датчики (фиксируют отклонения в температуре, давлении, вибрации). Вместе они снижают брак на 25-40%.

Сколько времени занимает внедрение цифровых технологий?

Зависит от масштаба. Простое внедрение датчиков и базового ИИ - 2-4 недели. Полная цифровизация завода - от 6 до 18 месяцев. Но первые результаты (снижение простоев, улучшение качества) видны уже через 30 дней.