В машиностроении один неверный болт может сломать всю линию. Один непроверенный размер - и деталь не подойдет к сборке. Один пропущенный дефект - и клиент получит брак. Это не теория. Это реальность заводов во Владивостоке, Кургане, Туле и на Урале. Именно поэтому контроль качества - не дополнительная процедура, а основа выживания. Но не все виды контроля одинаково эффективны. Некоторые ловят ошибки до того, как они начнут стоить денег. Другие - только после того, как брак уже в коробке. Как понять, какие виды контроля действительно работают?

Входной контроль: первый щит от брака

Это контроль, который происходит до того, как материал или деталь попадут на станок. Вы получаете заготовки от поставщика - и проверяете их. Не просто смотрите, а измеряете. Контролируете твердость, размеры, химсостав. Если у вас есть паспорт качества - сверяете его с реальностью. В 2025 году 68% заводов, которые внедрили систематический входной контроль, сократили брак на сборке на 40-60%. Почему? Потому что вы не тратите время на обработку плохого материала. Вы не нагружаете станок, не тратите электроэнергию, не губите инструмент. Входной контроль - это не про недоверие к поставщику. Это про умение сэкономить. Пример: завод в Новосибирске внедрил автоматизированный контроль размеров входящих валов с помощью лазерных датчиков. Раньше - 12% брака на фрезеровке. Через три месяца - 3%. Все потому, что 8% плохих заготовок отсеяли до обработки.

Текущий контроль: контроль в реальном времени

Это контроль, который идет прямо на производстве. Во время работы станка. В процессе сварки. Во время шлифовки. Здесь не ждут, пока деталь закончится - проверяют каждые 10-15 минут. Используют измерительные приборы: микрометры, индикаторы, проекторы, а также датчики на станках. Современные станки с ЧПУ сами сообщают, если размер ушел за пределы допуска. В 2025 году на заводах, где применяют текущий контроль, брак уменьшается на 30-50% по сравнению с теми, где проверяют только в конце. Почему? Потому что вы не делаете 100 деталей с одной ошибкой - вы делаете одну, видите проблему и сразу исправляете. Пример: на заводе в Челябинске сварщики получили портативные датчики температуры сварного шва. Раньше - 15% брака из-за перегрева. Через два месяца - 4%. Все потому, что операторы сразу видели, когда шов начинал перегреваться, и меняли режим.

Заключительный контроль: последняя линия обороны

Это то, что делают с готовой деталью или сборкой перед отправкой клиенту. Проверяют размеры, форму, поверхность, маркировку, комплектность. В некоторых отраслях - это еще и испытания под нагрузкой, вибрацией, давлением. Заключительный контроль - обязательный. Но он не должен быть единственным. Если вы полагаетесь только на него - вы просто отлавливаете брак, а не предотвращаете его. В 2025 году заводы, где заключительный контроль - единственный вид проверки, теряют в среднем 8-12% продукции. Это не просто деньги. Это репутация. Пример: компания в Тольятти, которая делала детали для грузовиков, думала, что их заключительный контроль идеален. Потом один клиент вернул 200 деталей - все с одинаковой ошибкой: несоответствие посадочного отверстия. Оказалось, ошибка была в штамповке. Но никто не проверял размеры на этом этапе. Только в конце. Исправили - добавили текущий контроль на штамповке. Брак упал до 1%.

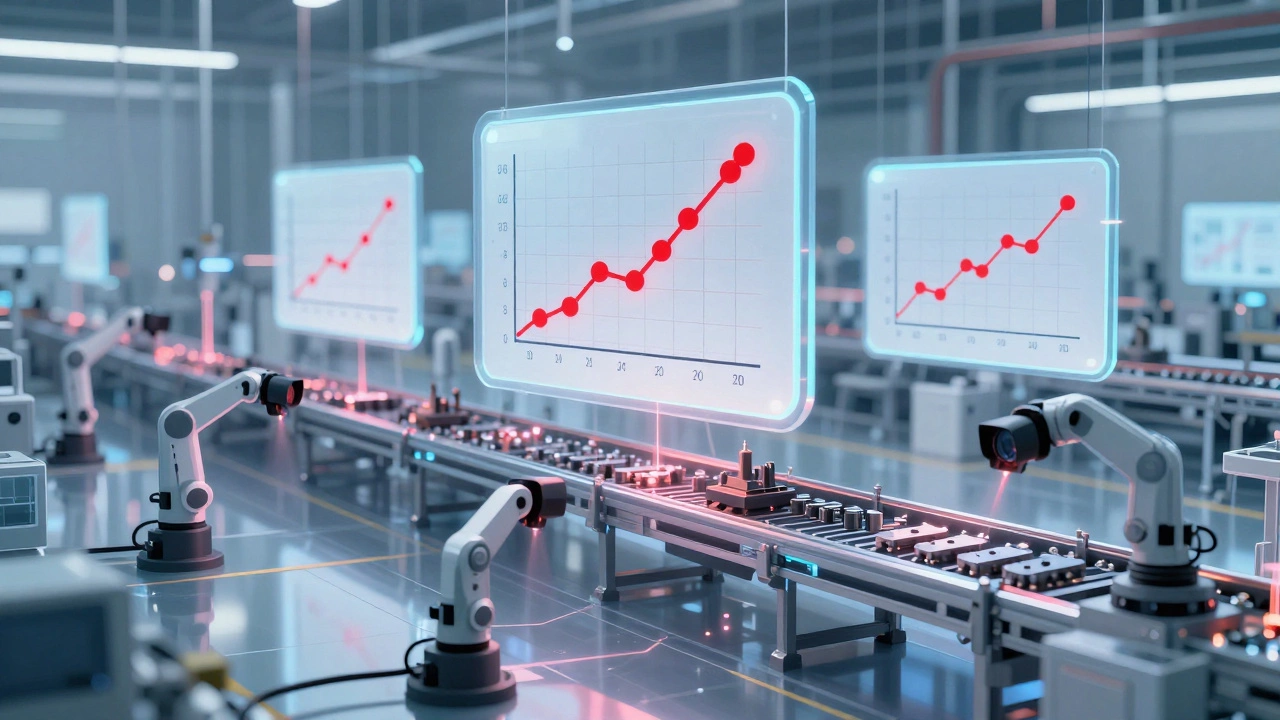

Статистический контроль: когда данные говорят громче, чем люди

Это не про проверку каждой детали. Это про проверку выборки. Вы берете 5 из 100, измеряете, строите график. Если значения выходят за контрольные пределы - вы останавливаете линию. Это не догадка. Это математика. Методы статистического контроля (SPC) используют контрольные карты Шухарта. Они показывают, когда процесс выходит из-под контроля - даже если ни одна деталь еще не бракованная. В 2025 году заводы, которые применяют SPC, снижают вариабельность процессов на 45-70%. Пример: завод в Ульяновске делал подшипники. Были случайные отклонения по толщине. Проверяли каждую деталь - дорого и неэффективно. Ввели контрольные карты: брали по 5 деталей каждые 30 минут. Через две недели график показал тренд - температура в зоне шлифовки начала повышаться. Обнаружили, что система охлаждения засорилась. Починили - брак упал на 63% за месяц. Статистический контроль - это про предвидение. Не про отлов, а про предотвращение.

Автоматизированный контроль: когда машины смотрят за машинами

Это не просто роботы. Это камеры, лазеры, датчики, ИИ, которые работают 24/7 и не устают. В 2025 году почти каждый крупный завод в России, который производит детали для авиации, транспорта или энергетики, использует автоматизированный контроль. Камеры с высоким разрешением проверяют поверхность на царапины. Лазерные сканеры измеряют форму детали за 0,3 секунды. ИИ сравнивает результат с эталоном и принимает решение - принять или забраковать. Автоматизированный контроль не заменяет человека - он усиливает его. Он не пропускает дефекты, которые человек может не заметить. Он не устает. Он не ошибается от усталости. Пример: завод в Калининграде, который делает турбины для судов, внедрил систему машинного зрения. Раньше - 2% брака из-за микротрещин. Через полгода - 0,1%. Все потому, что камеры увидели дефекты, которые человек не замечал даже под лупой. Автоматизированный контроль - это инвестиция. И она окупается за 8-14 месяцев.

Контроль по документам: когда бумага спасает жизнь

Это не про проверку деталей. Это про проверку того, что все сделали правильно. Паспорта качества, протоколы испытаний, журналы наладки, сертификаты. В машиностроении, особенно в аэрокосмической и медицинской отраслях, документы - это закон. Без них деталь не может выйти на рынок. Но документы не должны быть просто формальностью. Они должны быть точными, актуальными и легко проверяемыми. В 2025 году заводы, которые используют цифровые системы управления документами (DMS), снижают ошибки в документации на 70%. Пример: завод в Екатеринбурге, который делал детали для нефтепереработки, раньше хранил журналы в бумажных бланках. Один из них потерялся. Клиент запросил документы - не смогли предоставить. Заказ отменили. Ввели цифровую систему: каждый оператор загружает результаты проверки в облако. Теперь - все документы всегда под рукой, всегда актуальны, всегда проверяемы. Документы - это не бюрократия. Это ваша защита.

Как выбрать правильные виды контроля?

Нет одного универсального решения. Но есть правило: используйте контроль на каждом этапе, но не одинаково. Входной - обязательно. Текущий - на критических операциях. Заключительный - как страховка. Статистический - для стабильных процессов. Автоматизированный - для высокоточных деталей. Документы - всегда. Начните с одного этапа. Выберите самый дорогой вид брака. Постройте контроль вокруг него. Потом добавьте следующий. Не пытайтесь внедрить всё сразу. Это приведет к хаосу. Лучше сделать один контроль идеально, чем пять - плохо. В 2025 году те заводы, которые внедряли контроль поэтапно, достигли результата в 2-3 раза быстрее, чем те, кто пытался сделать «всё и сразу».

Что не работает?

Контроль, который делают «для галочки». Проверка раз в неделю. Записи в журнале, которые никто не читает. Проверка только по внешнему виду. Без измерений. Контроль, который не привязан к результатам. Если вы проверяете, но не реагируете - это не контроль. Это самообман. Если вы не используете данные контроля для улучшения процессов - вы просто тратите время. Контроль - это не про отчеты. Это про действия. Каждая ошибка, которую вы фиксируете, должна привести к изменению. Иначе - это просто бумажки, которые потом сожгут.

Вывод: контроль - это не расход, это защита

В машиностроении контроль - это не дополнительная статья расходов. Это инвестиция в надежность, репутацию и выживание. Правильно построенный контроль снижает затраты, ускоряет производство, повышает доверие клиентов. Он не требует огромных вложений. Он требует понимания. Понимания, где именно возникают ошибки. Понимания, какие виды контроля работают в вашем случае. Понимания, что контроль - это не про проверку, а про предотвращение. Начните с одного этапа. Измеряйте. Делайте выводы. Улучшайте. И не ждите, пока клиент скажет: «У вас брак».

Какие виды контроля самые эффективные в машиностроении?

Самые эффективные - это комбинация входного, текущего и статистического контроля. Входной - отсеивает плохие материалы. Текущий - ловит ошибки в реальном времени. Статистический - предсказывает сбои до того, как они станут браком. Заключительный контроль важен, но он должен быть последней линией защиты, а не основным способом.

Можно ли обойтись только заключительным контролем?

Можно, но это дорого. Заключительный контроль только выявляет брак, а не предотвращает его. Если вы проверяете только готовые детали, вы тратите время, материалы и энергию на производство брака. В среднем, заводы, которые полагаются только на заключительный контроль, теряют в 3-5 раз больше, чем те, кто использует многоуровневый подход.

Что такое статистический контроль процессов (SPC)?

SPC - это метод, при котором берется выборка деталей и измеряются ключевые параметры. Результаты наносятся на контрольную карту. Если значения выходят за пределы, это сигнал, что процесс вышел из-под контроля - даже если еще нет брака. Это позволяет исправить проблему до того, как она станет массовой. SPC снижает вариабельность на 45-70% и уменьшает затраты на переработку.

Нужны ли документы, если есть автоматизированный контроль?

Да, нужны. Автоматизированный контроль фиксирует факты, но документы подтверждают, что процесс был запущен правильно, что оборудование калибровано, что операторы прошли инструктаж. Без документов вы не сможете доказать соответствие стандартам. В аэрокосмической, медицинской и энергетической отраслях документы - это закон. Их отсутствие может привести к запрету на поставку.

Как начать внедрять контроль на производстве?

Начните с анализа: где возникает самый дорогой брак? Затем выберите один этап - например, входной контроль заготовок. Внедрите простой, но надежный метод проверки. Измеряйте результаты. Если брак упал - добавьте следующий этап. Не пытайтесь сразу внедрить всё. Лучше сделать один контроль идеально, чем пять - неэффективно.